En termes d'usinage pur, la quête ininterrompue de l'industrie pour produire des pièces correctement finies à un certain prix et dans un certain délai se termine. À moins qu'une solution d'outillage innovante n'apparaisse, les approches traditionnelles axées uniquement sur l'augmentation du débit copeaux ne parviendront, tout au mieux, qu'à obtenir quelques points de pourcentage supplémentaires dans l'accroissement de la production.Des améliorations futures significatives en termes de productivité, de qualité et de fiabilité d'usinage résulteront de la quatrième révolution, menée par les données, dans la technologie de production. Ces nouveaux développements constituent la dernière étape d'une longue évolution. La première révolution industrielle a impliqué le passage de l'artisanat à la production en atelier avec des sources d'énergie centralisées qui alimentaient les machines de production. Les arbres mécaniques et les courroies d'alimentation distribuaient l'énergie aux machines de l'usine à partir de roues à eau ou à vapeur. L'utilisation de l'énergie électrique, plus pratique et plus efficace, a suivi.

Les premières usines fabriquaient les produits un par un. Lors de la deuxième révolution, le rendement est passé de la pièce individuelle à la production de masse. L'élaboration de systèmes intégrés, tels que les lignes de montage, de transfert et l'automatisation, a accéléré la production d'une grande quantité de pièces identiques. La troisième révolution manufacturière a vu l'avènement du contrôle numérique des machines, puis du contrôle par ordinateur et de l'automatisation, synonymes d'une précision et d'une flexibilité plus élevées et de la mise en oeuvre de scénarios de production, avec des volumes plus faibles et des pièces plus variées.

La production est maintenant au coeur d'une quatrième révolution, appelée Industrie 4.0 en Europe et qui intègre les technologies actuelles d'acquisition des données, de stockage et de partage dans le processus de fabrication. Les systèmes cyber-physiques en réseau analysent les activités en cours, recueillent puis comparent les données et acheminent les informations vers un serveur central ou le cloud afin de les comparer avec les modèles d'usinage établis. Les systèmes utilisent les résultats pour orienter le réglage des paramètres qui optimisent les processus d'usinage.

Des systèmes de surveillance et de contrôle précoces

La notion de fabrication pilotée par les données est apparue il y a un certain temps. Dans les années 1980, des chercheurs en sidérurgie ont créé des systèmes adaptatifs de surveillance et de contrôle des outils visant à mesurer les conditions de coupe, comparer les données pour définir les normes de processus, puis régler les paramètres d'usinage pour stabiliser les opérations et minimiser l'apparition d'événements imprévus lors de l'usinage.

Les systèmes utilisaient des capteurs et des sondes pour mesurer différents facteurs tels que les efforts de coupe, la puissance, le couple, les températures, la rugosité de surface et les émissions acoustiques. Malheureusement, la technologie des capteurs de l'époque était insuffisante en termes de vitesse et de précision pour être pleinement efficace. Par ailleurs, les ordinateurs ne disposaient pas de la vitesse de traitement et de la mémoire requises pour traiter de grandes quantités de données en temps réel. La technologie avancée d'acquisition et de gestion des données était quant à elle extrêmement coûteuse.

Ces lacunes rendaient le paramétrage en cours presque impossible. Il en résultait des situations binaires ou en noir et blanc. Si les données recueillies dépassaient les limites maximales établies, le processus d'usinage était tout simplement arrêté. Les limites étaient fixées alors que les connaissances et la compréhension des processus de coupe étaient insuffisantes. Outre le manque de technologies de traitement de données suffisamment avancées, un concept clef faisait défaut : la plupart des divers phénomènes physiques impliqués dans le processus d'usinage (température, efforts, charges) ne sont pas statiques, mais dynamiques et changent constamment.

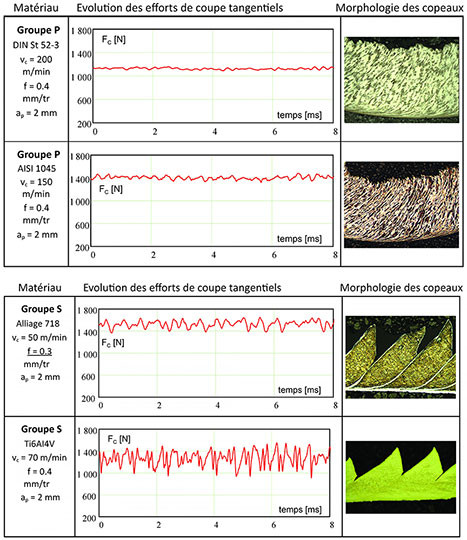

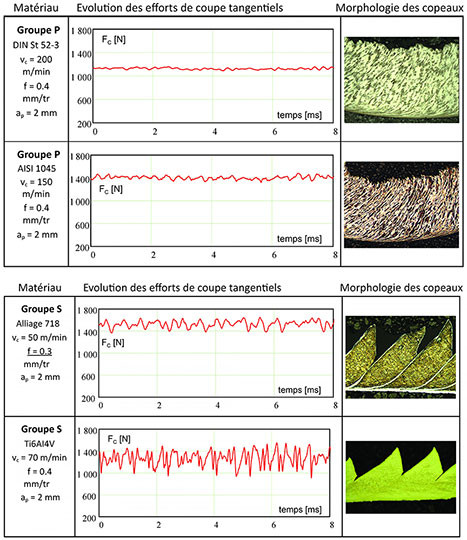

Prenons un exemple (Figure 1) : les efforts de coupe dans une certaine opération peuvent atteindre une moyenne de 1 000 Nm. Mais la moitié du temps environ, ces forces sont au-dessus de 1 000 Nm, et en-dessous le reste du temps. Si le niveau de coupe du système est fixé à 1 000 Nm, le processus s'arrête car les forces semblent trop élevées. (Notez que les graphiques montrent les mesures effectuées sur une période de huit microsecondes, démontrant la vitesse à laquelle les forces changent. Le traitement des données à une telle vitesse n'était pas disponible dans les années 1980.)

Figure 1 : Efforts de coupe tangentiels et morphologie des copeaux

Figure 1 : Efforts de coupe tangentiels et morphologie des copeaux

Aujourd'hui, près de 40 ans plus tard, la technologie des capteurs et l'informatique sont beaucoup plus précis, plus rapides et moins coûteux. La recherche en termes de processus de fabrication elle-même s'est enrichie d'une expérience de quatre décennies et permet une meilleure compréhension des principaux éléments du processus.

Recueillir et connecter les éléments

Il est important de comprendre les rôles des différents éléments du processus. Il existe en réalité plus

de 80 éléments mesurables qui influent sur les opérations d'usinage. Il est essentiel que tous les éléments soient recueillis, connectés et interactifs. Si un élément n'est pas pris en compte, les conséquences peuvent être inattendues et incontrôlables.

Après la collecte et l'analyse, les données doivent être priorisées par rapport à l'impact de chaque élément sur le processus. Il est clair que le choix de l'outillage a des conséquences très importantes. Plusieurs outils de production fonctionnent conjointement pour l'usinage : machine-outil, système FAO, outil coupant, outil de serrage, de bridage et de refroidissement, et dans l'Industrie 4.0, capteurs et systèmes de récupération et de transmission des données (Figure 2).

Figure 2 : l'usinage d'une pièce fait intervenir plusieurs outils

Figure 2 : l'usinage d'une pièce fait intervenir plusieurs outils

Au coeur de l'usinage se trouve l'interaction de l'outil coupant avec la pièce. Cependant, dans l'approche traditionnelle de l'élaboration des processus d'usinage, l'outil coupant est souvent pris en compte en dernier. Lorsque l'on prévoit de produire une pièce, les utilisateurs choisissent généralement d'abord la machine-outil, puis l'outillage de serrage, le système de refroidissement et d'autres équipements, et enfin l'outil coupant. Il en résulte une situation où un outil coupant doit compenser les lacunes des autres éléments du processus.

Par exemple, si la machine-outil sélectionnée est un peu instable, un outil coupant qui génère des efforts de coupe plus faibles sera nécessaire pour compenser le manque de stabilité. Toutefois, cet outil peut ne pas être à la hauteur lorsqu'il s'agit d'optimiser la productivité de la pièce à usiner spécifiquement. Dans ce cas, la conséquence finale du choix de l'outil coupant en dernier lieu est un système de production médiocre qui fonctionne bien en-deçà de son potentiel.

Heureusement, de nombreuses personnes dans l'industrie se rendent désormais compte qu'il est plus pertinent de procéder à l'envers. Les ateliers ont intérêt à sélectionner d'abord l'outil coupant, après avoir examiné la forme et les fonctionnalités du produit final, la matière à usiner et le niveau de qualité requis. Les outils coupants - matériau et géométrie spécifiques - doivent offrir la productivité maximale et satisfaire aux exigences spécifiques du processus. Le choix des autres éléments du processus peut ensuite se concentrer sur la création d'un environnement dans lequel l'outil coupant fonctionnera à sa pleine capacité.

Des opérations équilibrées

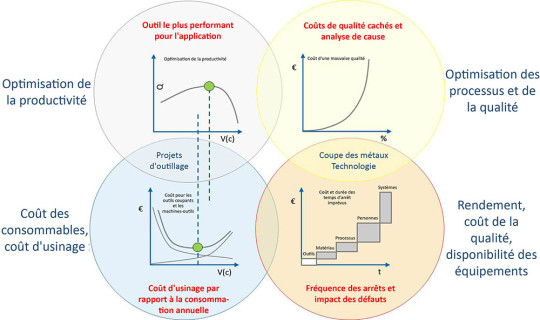

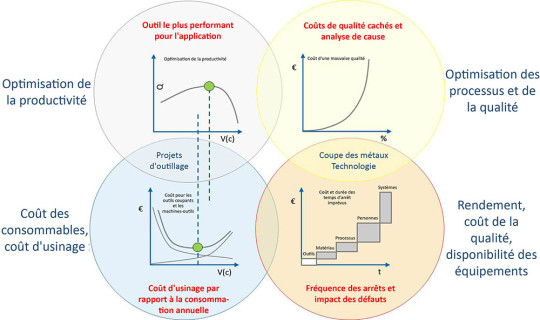

Une fois les éléments du processus d'usinage sélectionnés par l'atelier, l'interaction des éléments doit être équilibrée pour atteindre à la fois une productivité maximum et des coûts minimum. Il existe des problématiques manufacturières permanentes concernant le rendement et les dépenses d'usinage (Figure 3).

Les facteurs évidents dans le processus incluent les performances des outils ainsi que les coûts des outils et d'usinage. Ces coûts, qui ne sont pas si évidents, incluent ceux qui résultent de processus d'usinage peu fiables qui produisent des pièces rejetées ou de mauvaise qualité, tandis que d'autres contribuent aux temps d'arrêt imprévus.

Figure 3 : Equilibrer l'interaction des éléments en usinage

Figure 3 : Equilibrer l'interaction des éléments en usinage

Bien que les activités planifiées telles que la programmation et la maintenance fassent partie du temps hors usinage, d'autres facteurs, tels que les erreurs de l'opérateur, les outils cassés, les pièces endommagées et les problèmes système, augmentent inutilement la durée et les frais de traitement. Les outils coupants représentent un faible pourcentage du temps perdu, tout comme la matière à usiner et les anomalies de processus. Le temps perdu par le personnel et les systèmes a des conséquences beaucoup plus importantes.

L'Industrie 4.0 met en avant la capture des données numériques, le stockage sur Internet et dans le cloud, mais ces composantes ne constituent qu'une partie de la solution. En fin de compte, les données recueillies doivent être analysées et un modèle ou une carte physique établi(e) pour définir le processus en question.

Dans les systèmes cyber-physiques, les données recueillies sont comparées à la carte, et le système génère du feedback pour mettre en oeuvre les modifications qui produiront les résultats souhaités. Le contrôle du processus n'est pas accompli par un opérateur, mais également par l'ordinateur, qui analyse et compare les données par rapport au modèle en temps réel et en instantané.

En conséquence, le modèle stocké dans le cloud doit décrire avec précision les éléments du processus. La construction d'un tel modèle nécessite une compréhension parfaite des opérations. Malheureusement, l'usinage présente une réalité difficile à décrire avec exactitude. Par exemple, un modèle doit reconnaître les propriétés dynamiques de la matière à usiner parce que les changements dans la dureté de la pièce font varier les efforts de coupe. Mais il est impossible de mesurer la dureté de chaque pièce. Et dans certains cas, la dureté d'une pièce peut être dix pour cent plus élevée que la dureté nominale de la matière, menant à des efforts qui sont eux aussi dix pour cent plus élevés.

Maintenir le contrôle humain

Un modèle qui apprendrait au cours du processus de fonctionnement et se modifierait de lui-même pour découvrir encore plus précisément le processus constituerait une solution partielle au dilemme que représente le contrôle de processus. Mais la technologie doit encore progresser sur ce point.

En conséquence, les ingénieurs de fabrication doivent savoir comment un modèle a été conçu et construit afin de déterminer si sa base est valide pour le processus de coupe. Ensuite, si les paramètres choisis via l'interaction du modèle avec les données de coupe sont discutables, l'ingénieur saura sur quels éléments reposent les choix et pourra décider s'ils doivent être rejetés. Le système cyber-physique peut contrôler le processus d'usinage, mais c'est l'ingénieur de fabrication qui garde le contrôle sur ce système.

En s'appuyant sur des dizaines d'années d'expérience dans la recherche et sur le terrain, Seco construit et fournit des modèles de processus extrêmement précis. Ces modèles ne sont pas figés dans la forme, mais proposent des possibilités à la fois dans et en dehors de la direction du processus car la pensée humaine, l'expérience et le sens de la mesure sont essentiels au succès final de la nouvelle révolution de la production de l'Industrie 4.0.

Figure 4 : Industrie 4.0 ne permet pas encore de se passer du contrôle humain

Figure 4 : Industrie 4.0 ne permet pas encore de se passer du contrôle humain

Patrick de Vos, Responsable de l'enseignement technique en entreprise, Seco Tools