RSB Global est le plus gros fabricant indien de composants destinés à l'industrie automobile. Chez RSB Transmissions Ltd., filiale du groupe RSB, implantée à Jamshedpur (Inde) on utilise des

outils coupants de

CERATIZIT, notamment les fraises de la gamme MaxiMill 270. La mission de l'expert du carbure est de réduire sensiblement les coûts dans la fabrication de carters pour volants d'inertie et boîtes de vitesses.

RSB mise sur les outils de CERATIZIT pour le

fraisage de carters. Il s'agit donc d'un travail de précision dans la fabrication de composants soumis à des contraintes importantes. En tant que sous-traitant de l'industrie automobile, RSB doit également faire face à une énorme pression sur les prix. Anand Das, vice-manager de RSB explique : «

Dans cette industrie, il n'y a qu'un seul argument qui compte, à savoir la réduction des coûts. En même temps, il faudrait développer de nouveaux composants encore plus performants, car les camions peuvent transporter des charges de plus en plus lourdes et sont de plus en plus puissants et rapides ».

La barre est placée très haut pour tous les sous-traitants de l'industrie automobile. Uniquement celui qui fait confiance aux meilleurs partenaires, peut sortir gagnant de cette bataille. RSB travaille en coopération avec CERATIZIT depuis 2002. «

CERATIZIT fournit de meilleurs services et offre des solutions sur mesure pour les domaines d'applications les plus importants. Dans les cinq ans à venir, nous nous concentrerons encore davantage sur les composants pour l'industrie automobile et utiliserons également de nouvelles matières. Grâce à la force d'innovation inégalée dont CERATIZIT fait preuve, nous savons que les experts du carbure vont aussi nous appuyer et assister pour atteindre ce but ».

Les 450 collaborateurs de RSB produisent sur le site de Jamshedpur plus de 400 composants différents. On y usine avec des outils de CERATIZIT entre autres

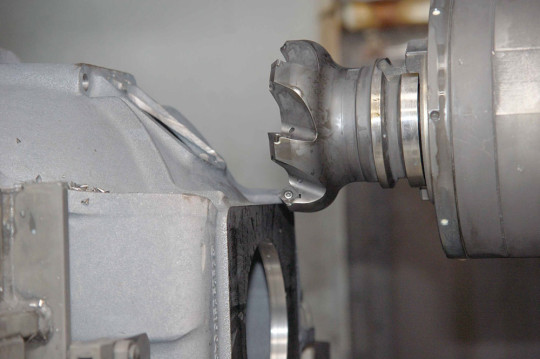

jusqu'à 2 800 carters de boîtes de vitesses par mois (fraisage). C'est avant tout l'

outil de fraisage polyvalent et stable de la gamme MaxiMill 270 qui est très apprécié chez RSB.

Rainer Drieling, chef de produit chez CERATIZIT pour le fraisage, est convaincu de la performance du système de fraisage MaxiMill 270. Nous lui avons demandé pourquoi cet outil CERATIZIT l'enthousiasme tant.

1. Qu'est-ce qui fait le grand succès du concept de fraisage MaxiMill 270 ?

«

Le système MaxiMill 270 est très stable est très bien conçu. Dans l'industrie, il est réputé être très fiable et est connu pour ses résultats répétables (p.ex. ses excellentes durées de vie). De la géométrie positive de l'arête résulte une coupe douce, ce qui protège aussi bien la machine que la broche, sans oublier les états de surface obtenus de première qualité. Ce système constitue une solution très économique ».

2. Quels sont les applications typiques de MaxiMill 270 ?

«

Le surfaçage en général et, en combinaison avec nos plaquettes de finition « MasterFinish », l'usinage de surfaces hautement précises à des vitesses de coupe élevées. Ensuite, le rainurage et le chanfreinage, mais MaxiMill 270 est également parfaitement adapté au fraisage de poches par des opérations de plongée et par interpolation ».

3. Quels aspects rendent le système MaxiMill 270 supérieur aux produits concurrentiels comparables ?

«

L'ampleur du programme et son utilisation avec les nuances de fraisage HyperCoat de CERATIZIT convertissent MaxiMill 270 en un concept de surfaçage auquel aucun client ne peut résister. En termes de rentabilité, le système MaxiMill 270 représente un véritable « donneur d'impulsion » dans l'industrie des outils coupants puisqu'il offre un ratio prix-qualité vraiment unique ».