Des efforts considérables ont été faits, depuis une dizaine d'années, pour développer des outils coupants plus productifs pour le tournage des superalliages réfractaires tels que l'Inconel, le Nimonic et le Waspaloy.

Ces matières sont très largement utilisées dans les moteurs d'avions en raison de leur résistance aux températures élevées. Mais la contrepartie de cette caractéristique est leur mauvaise usinabilité. Les forces de coupe et la température sont très élevées, ce qui pose un certain nombre de problèmes.

La teneur élevée en nickel des superalliages réfractaires crée un effet abrasif et il existe une tendance à l'écrouissage en coupe susceptible de provoquer une usure en entaille de l'arête de coupe. D'autres types d'usure sont aussi fréquents comme l'usure en cratère, les fissures thermiques, l'écaillage de l'arête, les arêtes rapportées et la déformation plastique, surtout si les avances, les vitesses et les profondeurs de coupe utilisées ne sont pas correctes pour l'application. Il est toutefois possible de surmonter ces problèmes avec la dernière génération de produits de Sandvik Coromant et avec les techniques applicatives mises au point par le carburier suédois.

Ces nouvelles possibilités arrivent à point dans le secteur de l'aéronautique où le climat économique actuel pèse lourdement sur les coûts de production. En effet, le prix de vente des biens manufacturés reste stable mais les coûts continuent à augmenter. Il en résulte un besoin en productivité considérable dépassant tout ce qu'on avait connu au vingt-et-unième siècle.

L'augmentation de la productivité est donc nécessaire. Mais pour tourner un plus grand nombre de pièces dans le même temps il faut disposer de la bonne technologie et d'un solide savoir-faire.

Le tournage des superalliages réfractaires se fait généralement en trois étapes. La première étape est l'ébauche, avec des profondeurs de coupe pouvant atteindre 10 mm pour retirer les croûtes de forgeage, l'ovalité, etc. Vient ensuite la semi-finition avec des profondeurs de coupe n'excédant pas 5 mm. Son rôle est de créer les formes basiques requises avec des tolérances peu serrées. La dernière étape est la finition qui sert à générer les formes finales avec des tolérances serrées et de très bons états de surface. Les profondeurs de coupe en finition n'excèdent pas 0,25 à 1 mm.

C'est à l'étape de la semi-finition qu'on peut augmenter le plus les débits copeaux et, par conséquent, la productivité. La semi-finition enlève généralement jusqu'à 80 % de la matière à enlever lors du tournage des pièces aéronautiques en superalliages réfractaires.

Les superalliages réfractaires les plus couramment utilisés pour les pièces aéronautiques modernes sont, entre autres, l'Inconel 718, l'Inconel 706, le Nimonic 263, l'Udimet 720 et le Waspaloy, dont la teneur en nickel se situe entre 42% et 58% pour une dureté de l'ordre de 38 à 46 HRC en général.

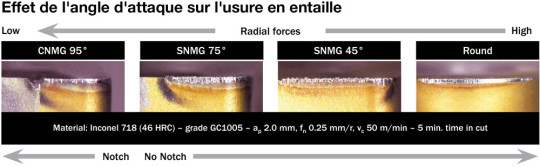

Du point de vue des outils coupants, les solutions passent nécessairement par des substrats résistants en carbure cémenté à grain fin avec des revêtements minces et des géométries dotées d'angles de coupe positifs, propres à réduire la formation de cratères, et d'arêtes vives pour éviter autant que possible l'écrouissage en coupe. Depuis quelques années, les plaquettes type CNMG sont les plus répandues pour le tournage des superalliages réfractaires. Elles sont faciles à obtenir et leur angle d'attaque de 95° facilite la programmation. Mais avec le besoin en productivité qui s'intensifie dans le secteur de l'aéronautique et la nécessité pressante d'accélérer la production, les géométries, les angles d'attaque, les carbures, les céramiques et les techniques d'application font désormais l'objet d'études poussées.

Le choix d'une forme de plaquette avec un certain angle d'attaque et une épaisseur de copeau spécifique est critique pour le tournage des superalliages réfractaires. Les plaquettes carrées (angle d'attaque de 45°) peuvent donner d'excellents résultats. Avec une épaisseur de copeau plus petite, elles permettent d'augmenter l'avance de 40 %, et l'angle d'attaque plus faible réduit les risques d'usure en entaille.

Ces caractéristiques sont étayées par des essais menés par Sandvik Coromant avec sa plaquette carrée SNMG dans la nouvelle nuance GC1105 avec un angle d'attaque de 45°. Une réduction significative de l'usure en entaille a pu être observée dans l'usinage de pièces en Inconel 718 (46 HRc) à une vitesse de coupe de 50 m/min et une avance de 0,25 mm/tr. Le temps de coupe était de 5 minutes.

Étant donné les avantages d'un angle d'attaque plus faible, il était tentant de s'intéresser aussi aux plaquettes rondes pour poursuivre cette piste. Avec les plaquettes rondes, l'épaisseur de copeau et l'angle d'attaque varient en fonction du diamètre et de la profondeur de coupe. Sandvik Coromant a mené un essai similaire au précédent mais avec une plaquette ronde RCMT de 12 mm dans la nuance GC1105 offrant un angle d'attaque de 46 ° avec une profondeur de coupe de 2 mm. Cette profondeur est le maximum recommandé avec les plaquettes rondes. Avec les plaquettes carrées, il est possible d'utiliser une profondeur plus importante car l'angle d'attaque reste constant, ce qui représente une productivité plus élevée pour une avance égale. Mais avec la plaquette ronde, une réduction importante de l'usure en entaille a pu être observée. Il s'est donc avéré possible d'appliquer une avance supérieure, atteignant 0,5 mm/tr, et de gagner ainsi en productivité. L'épaisseur de copeau obtenue était de 0,35 mm, ce qui représente un bon équilibre entre la sécurité de la plaquette et l'augmentation de la productivité.

La réduction de l'angle d'attaque présente donc un intérêt certain. Come l'usure en entaille est moins prononcée, il est possible d'utiliser des nuances plus résistantes et d'appliquer des vitesses plus élevées. Et comme l'épaisseur de copeau est plus petite, il est aussi possible d'augmenter l'avance. Ces propriétés contribuent à une meilleure productivité.

Paul Williams, Chef produits tournage et outillage, Sandvik Coromant

Suite de l'article SANDVIK COROMANT