Ils pèsent jusqu'à 60 tonnes et sont les « aplatisseurs » dans les trains de laminoirs : il est question des énormes cylindres transformant les matières les plus diverses en tôles ou en feuillards. L'atelier de fonderie de cylindres d'Åkers à Styckebruk (Suède) utilise des plaquettes en céramique et en carbure de CERATIZIT pour usiner ses cylindres.

Åkers Styckebruk est situé près de Stockholm, dans la province suédoise de Södermanland. Le vaste paysage, peu urbanisé est traversé par une autoroute quasiment vide. Les forêts alternent avec les prairies et les lacs. C'est à partir de cette zone très tranquille et presque retirée qu'opère le fabricant de cylindres le plus important du monde : Åkers.

L'entreprise se consacre depuis 1580 au procédé de fonderie. Autrefois, Åkers fabriquait des canons pour l'armée suédoise. Le premier cylindre fut produit en 1806. Aujourd'hui, 1 400 employés produisent sur douze sites dans six pays différents, des cylindres de qualité, destinés à la fabrication de tôles et atteignent ainsi un chiffre d'affaires de 300 millions d'euros. D'autres sites de production se trouvent en Belgique, en France, en Slovénie, aux États-Unis et depuis peu aussi en Chine.

Jusqu'à 50 unités par semaine et plus de 123 000 tonnes de cylindres par an

Dans les ateliers de Styckebruk, les employés fabriquent par semaine entre 35 et 40 cylindres de taille moyenne et environ cinq cylindres de grande taille. En 2006, la production totale du groupe a été de 123 600 tonnes dont 44 % ont été vendus en Europe, 24 % en Asie et 25 % en Amérique du Nord. Åkers est une entreprise solide, de propriété familiale qui se base avec beaucoup de succès sur ces valeurs d'entreprise. L'objectif d'Åkers : assurer et renforcer sa position phare au niveau mondial. Parmi les clients d'Åkers se trouvent des groupes sidérurgiques comme par ex. Mittal, Tata et Bao Steel.

De la carrosserie à la monnaie : tout est fait en tôles

Les tôles constituent le matériau de base pour maints produits de la vie quotidienne. Pensons par exemple aux carrosseries ou aux boîtiers d'appareils électroniques ! Les monnaies et les éviers sont également produits à partir de tôles par frappe ou par formage. Ces tôles sont fabriquées dans les trains de laminoirs. À l'aide d'un procédé de déformation à chaud, les billettes d'aluminium ou d'acier sont laminées en plusieurs passes à des températures oscillant entre 700 et 1 200° C jusqu'à obtenir des tôles de l'épaisseur souhaitée. Pour diminuer davantage son épaisseur et augmenter son état de surface, elles sont laminées à froid si nécessaire.

Tout un peu plus grand

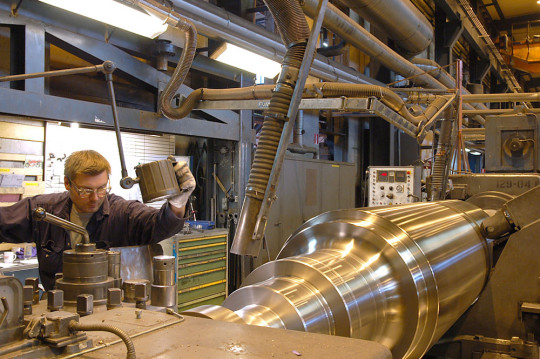

Des copeaux sont générés dans les ateliers d'Åkers et non des moindres. Dans ce groupe, tout est un peu plus grand qu'ailleurs. Les opérateurs dans les ateliers ressemblent à des figurines miniatures. Kennet Önnestig du département d'Ingénierie de production nous explique : « Dans une première étape, les cylindres sont fondus. À cette fin, l'alliage de fer est chauffé et coulé dans un moule. Sont utilisés, comme matériau de base, des riblons de fer, achetés dans la région et ensuite alliés. Åkers emploie deux procédés de coulée : la coulée traditionnelle, c'est-à-dire statique et la coulée par centrifugation où le métal liquide se déverse dans une centrifugeuse encastrée dans le sol. À 600 - 700 tours par minute, la force centrifuge projette le métal liquide contre les parois intérieures du moule. L'avantage de ce procédé est que l'état de surface obtenu est meilleur que celui des cylindres fabriqués par des procédés conventionnels ; par conséquent, il est plus facile de les usiner ».

Jusqu'à 50 pour cent de matière de chaque cylindre sont enlevés

Dans une deuxième étape, les cylindres sont usinés par rectification, tournage et fraisage, entraînant une forte perte de poids : de chaque cylindre on enlève jusqu'à 50 % de matière qui est retournée à l'atelier de fonderie sous forme de riblons de fer. CERATIZIT fournit à Åkers des plaquettes en céramique et en carbure, destinées à l'usinage de cylindres. « Dans l'usinage de cylindres, la durée de vie et la sécurité sont fondamentales », explique Hans Axelsson, directeur des ventes de CERATIZIT pour le Nord de l'Europe. «

L'usinage d'un cylindre peut durer plusieurs heures, voire journées. Donc, le processus doit être stable et il faut éviter le changement de plaquettes dû par exemple à une rupture ou à une usure prématurée ce qui équivaudrait à une perte de temps supplémentaire. Parfois, les profondeurs de passe réalisées sont énormes et peuvent aller jusqu'à 100 mm ».