Créée par trois anciens experts de Sandvik Coromant, la société tourangelle peaufine des solutions adaptées aux différents cas d’application industriels. Les gains de productivité et l’amélioration de la qualité qu’elle apporte s’accompagnent du respect des impératifs écologiques.

Comment pénétrer dans les secrets de l’usinage pour pouvoir exploiter à fond le potentiel de ses machines-outils ? La question hante les nuits des chefs d’ateliers confrontés toujours à la nécessité d’atteindre des objectifs de productivité, de qualité et de coûts toujours plus ardus. Sans oublier le respect des délais de plus en plus serrés. La société Advanced Assisted Manufacturing Solutions (AAMS) se propose d’y répondre grâce à un savoir-faire et à des ressources matérielles hors normes. Une aventure technologique de haute volée, lancée par trois partenaires, des anciens experts en usinage chez Sandvik Coromant. Ce dernier décide fin 2018 de fermer son usine de production de plaquettes d’usinage/ situées à Fondettes, près de Tours. «

La plateforme CEROC (Centre d’études et des recherches des outils de coupe) exploitée par Sandvik en partenariat avec l’Université de Tours pour faire des recherches sur l’usinage à sec et MQL (micro-lubrification) devenait ainsi indépendante », explique Damien Joly, Président d’AAMS. «

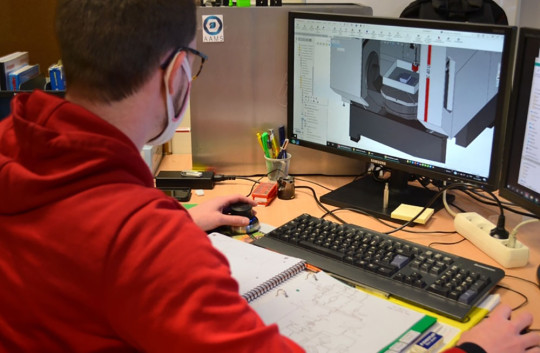

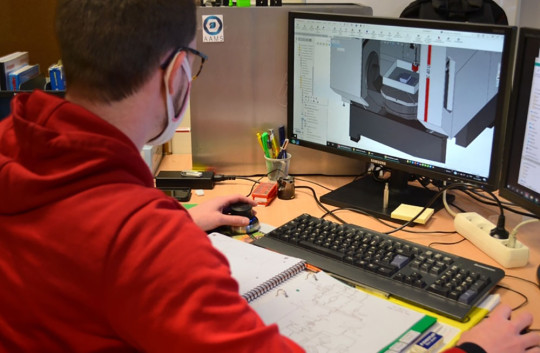

Une opportunité à saisir pour moi et deux de mes collègues, Antoine Morandeau et Régis Besson, pour créer en novembre 2019 une société de conseil en usinage. » Forts de leurs savoir-faire acquis chez Sandvik Coromant, chacun des trois partenaires peut ainsi répondre aux différentes questions de donneurs d’ordres : expert en sciences de matériaux, Damien Joly est responsable des projets industriels, directeur R & D et expert en modélisation numérique, Antoine Morandeau s’occupe de participations académiques, directeur technique et expert en usinage Régis Besson pilote l’exploitation des machines et des moyens de mesure. Un technicien R & D, Loïc Le Yaouang, expert en CAO/CFAO (Conception et fabrication assistées par ordinateur), assure quant à lui, le pilotage des projets R & D. «

Situé idéalement au carrefour des axes Bordeaux-Paris et Nantes-Lyon, à deux heures seulement de l’aéroport Roissy CDG, notre start-up exploite en collaboration avec l’Université de Tours les moyens de la plateforme CEROC ainsi que nos propres équipements », précise Damien Joly. «

Notre activité est concentrée sur quatre domaines : accompagner la transition écologique des entreprises mécaniques avec un focus sur les méthodes de lubrification, améliorer l’acquisition et la gestion de données d’usinage, assurer le prototypage collaboratif avec la réalisation de démonstrateurs, parachever des pièces en titane et inconel réalisées grâce à la fabrication additive métallique. Moyennant quoi, nos clients trouvent réponse à des problématiques diverses et variées. »

Les experts en science des matériaux, en modélisation numérique et en usinage apportent des conseils précieux aux industriels pour optimiser leurs fabrications

Les experts en science des matériaux, en modélisation numérique et en usinage apportent des conseils précieux aux industriels pour optimiser leurs fabricationsDes stratégies d’usinage non polluantes

«

Comment anticiper des changements de lubrifiants dans la production de son atelier, prévenir des casses outils grâce à l’analyse de comportement vibratoire effectuée sur site, résoudre des problèmes d’usinabilité suite à des variations de lot matière, usinage de nouveaux matériaux, augmentation de productivité (changement gamme/type outil(s), lubrifiants, usinage dynamique) … cette liste est longue. » Avec toujours les mêmes objectifs : faciliter l’adoption de stratégies d’usinage non polluantes et l’amélioration de la compétitivité des entreprises par l’adoption de technologies de pointe. La mise en œuvre des stratégies d’usinage à sec, MQL, cryogéniques (azote liquide ou CO2) ou hybrides (MQL froide) est en pointe de mire des experts d’AAMS. «

Des démarches qui restent encore sous-exploitées dans les ateliers de mécanique », constate son responsable. «

Alors, nous proposons à nos clients, des méthodes simplifiées pour améliorer la compréhension des interactions thermomécaniques entre l’outil de coupe et la matière usinée. L’étude du couple outil-matière avec l’utilisation de méthodes de lubrification plus adéquates peut ainsi assurer de gains de productivité de l’ordre de 50%, tout en gardant le même taux d’usure des outils et qualité de surfaces. » Plusieurs types d’analyses sont effectués par AAMS pour trouver la solution d’usinage appropriée. Comme celle du comportement tribologique des matériaux, avec des tests à haute vitesse (> 3 000 m/min) et haute pression (3 GPa). Ou l’analyse macro des capacités de lubrification grâce à des bancs d’essai strioscopique et de distribution. «

Ce qui permet de caractériser les outils de coupe et d’adapter l’environnement de la machine », indique Damien Joly. Ou encore, l’analyse de flux thermique et des efforts de coupe. «

On peut ainsi mesurer l’énergie spécifique de coupe ainsi que la température dans les opérations de fraisage grâce à des capteurs placés dans l’outil via le Bluetooth », poursuit le spécialiste. «

L’intégrité de surfaces et ses effets sur la fatigue est aussi placée sous haute surveillance avec la mesure de contrainte résiduelle et en nano-indentation (analyse de l’écrouissage), des tests de fatigue 4 points ou la mesure de la rugosité par contact et sans contact. » Du choix des outils à la qualité de l’usinage qu’ils peuvent assurer, ces différentes analyses permettent aux utilisateurs de mieux construire leurs stratégies d’usinage. Ils peuvent ainsi faire leur choix de la nuance et de la géométrie de l’outil ainsi que des conditions de coupe, déterminer la durée de vie des outils, analyser l’usure et les interactions chimiques, mesurer les températures locales, les efforts de coupe, les vibrations… «

Nous répondons également au besoin de plus en plus critique des usineurs d’acquérir et d’exploiter les données qui s’accumulent pendant les processus de fabrication sur les machines-outils », insiste l’expert.

AAMS dispose de moyens en usinage et contrôle afin d'appuyer son expertise

AAMS dispose de moyens en usinage et contrôle afin d'appuyer son expertiseDes moyens de mesure efficaces

Plusieurs moyens d’usinage et de contrôle sont mis en œuvre chez AAMS ou au CEROC pour assurer ces travaux. Comme le centre d’usinage Méteor 10 de PCI. Capable d’usiner des composites polymères renforcés ou autres, l’équipement permet la validation des approches MQL dans des opérations d’usinage à grande vitesse. Ou le centre d’usinage VSC50 Axa qui autorise les études des fabrications aéronautiques en titane qui nécessitent des efforts de coupe importants. Dans le même domaine industriel, le tour Vturn-A26 Victor Taichung supporte les analyses tribologiques lors des opérations MQL et un centre d’usinage 5 axes Hermle permet les analyses d’usinage dans des opérations complexes. Indispensables pour valider les bonnes solutions, plusieurs dispositifs de mesure s’ajoutent à cette panoplie quasi complète de moyens d’usinage. Tels que le microscope Keyence VHX 5000 qui permet les mesures déportées et les analyses jusqu’à un agrandissement de x5000 sur pièces larges ou la reconstruction de surface 3D ainsi que les études métallographiques (comptage de phases, de porosités, d’inclusions). Le contrôle des préparations d’arêtes de coupe est assuré avec un instrument GFM MikroCAD lite qui permet des mesures 3D par interférométrie de lumière blanche (franges), des micro-géométries (angle de coupe, honing, T-Land, S-Land, K-Land dimensions and angles) ainsi que la détermination du taux d’usure (k-factor). Pour vérifier la dureté à l’échelle des phases et des inclusions et ainsi contrôler la durabilité des matériaux usinés, AAMS dispose d’un Nanoindenteur de Nanotest Micro-Materials. Enfin, la détection de contraintes résiduelles sur divers matériaux (fer, aluminium, alliages à base Nickel et de Titane, cuivre, alumine est réalisée grâce à un système de mesure par diffraction de rayons X Discover 8 de chez Bruker-Alicona. «

Ce qui permet la validation des processus normatifs avec l’émission des résultats de mesure certifiées », conclut Damien Joly.

Autant de moyens humains et matériels qui permettent à AAMS de trouver la solution d’usinage adéquate pour les différentes applications. Avant de passer à l’acte…