A l'heure où la modernisation des usines devient une priorité, des gisements de gains de productivité existent encore, mais pas seulement dans la robotisation. Le raccourcissement de la boucle contrôle-réglage des centres d'usinage est une piste prometteuse permettant de rentrer de plein pied dans « l'usinage 4.0 ». La cellule d'usinage intégrée, proposée par ESPI et par l'importateur de machines-outils de renom Walter Meier, s'inscrit dans cette démarche. Les premières observations sur le terrain ont montré des temps de chargement de séries divisés par quatre, la suppression des rebuts de réglage et la réduction de la dispersion de production. Ce « centre de profit élémentaire » permet d'atteindre des retours sur investissement inférieurs à 12 mois.

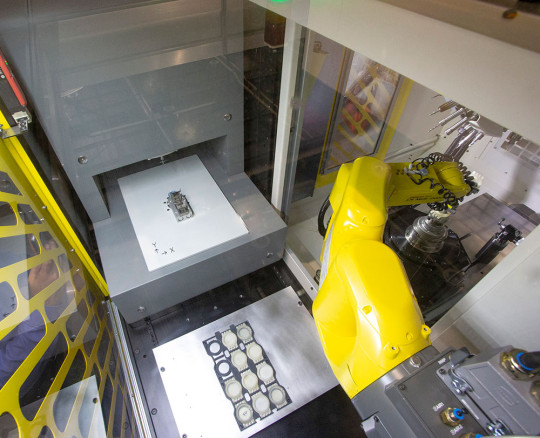

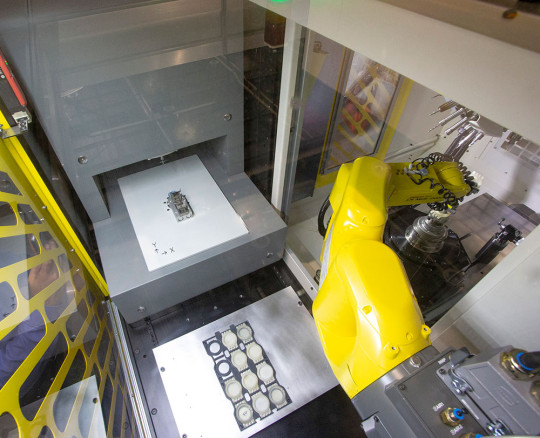

Liaison robotisée Usinage – Contrôle : il a fallu rapprocher physiquement le contrôle de la machine-outil (Robodrill), en intégrant un module de mesure ultra-rapide (Scanflash d’ESPI), associé à un robot de manutention (Fanuc)

Liaison robotisée Usinage – Contrôle : il a fallu rapprocher physiquement le contrôle de la machine-outil (Robodrill), en intégrant un module de mesure ultra-rapide (Scanflash d’ESPI), associé à un robot de manutention (Fanuc)

Bonne nouvelle ! Depuis quelques temps, on assiste à un regain d'intérêt pour la production industrielle et la relocalisation d'usines. Ce phénomène est également observable dans la fabrication de pièces mécaniques de précision. Cette tendance est aussi synonyme de défis en termes de gains de productivité, de flexibilité de production (lots plus petits et plus variés) et de compétences des collaborateurs nécessitant de repenser les process de fabrication, en particulier pour les ateliers d'usinage. D'une manière un peu simplifiée, on peut dire que l'optimisation de tout process dépend de la qualité et de la rapidité de sa régulation. En d'autres termes, plus la boucle de rétroaction est précise et rapide, meilleure sera le rendement du système donc sa productivité.

Usinage 4.0 : vue d’ensemble de la cellule d’usinage intégrée conçue par ESPI et Walter Meier

Usinage 4.0 : vue d’ensemble de la cellule d’usinage intégrée conçue par ESPI et Walter MeierProcess d'usinage : optimiser la boucle de régulation contrôle-réglage

Dans le cas d'un process d'usinage, tout commence par l'usinage d'une première pièce qui doit être contrôlée. Le régleur doit ensuite interpréter les résultats de mesure en calculant les valeurs de correction à rentrer dans la CN de la machine-outil pour la régler. Puis une deuxième pièce est produite et, à nouveau, le cycle contrôle-réglage doit être effectué. Et ainsi de suite jusqu'à trouver les bons paramètres.

Selon la complexité de la pièce, il n'est pas rare d'être obligé de réaliser plusieurs itérations avant de trouver le réglage final, ce qui peut prendre plusieurs minutes. De plus, si le contrôle dimensionnel est complexe et effectué manuellement ou avec des machines de contrôle lentes, alors le cycle contrôle-réglage peut prendre plusieurs heures, immobilisant la machine-outil. Ce qui génère une perte sèche d'heures d'usinage. Cette perte est réelle lors des changements de séries mais aussi en cours de production lors des réglages dus aux dérives. On voit donc ici que la boucle de régulation du process d'usinage est loin d'être optimisée.

Le logiciel Tool’sDriver d’ESPI interprète les résultats de contrôle et fournit les correcteurs outil. Il est intégré à l’IHM –Interface Homme Machine- de la machine-outil. Ce qui permet l’envoi automatique ou semiautomatique des paramètres de réglage.

Le logiciel Tool’sDriver d’ESPI interprète les résultats de contrôle et fournit les correcteurs outil. Il est intégré à l’IHM –Interface Homme Machine- de la machine-outil. Ce qui permet l’envoi automatique ou semiautomatique des paramètres de réglage.La solution ? connectivité entre les machines et pilotage numérique d'une cellule d'usinage intégrée

Améliorer et surtout raccourcir cette boucle de régulation contrôle-réglage est précisément le problème auquel se sont attaqués la société ESPI et son partenaire Walter Meier en Suisse en concevant une cellule d'usinage intégrée.

Dans un premier temps, côté matériel, il a fallu rapprocher physiquement le contrôle de la machine-outil (Robodrill) en intégrant un module de mesure ultra-rapide (Scanflash d'ESPI) associé à un robot de manutention (Fanuc). Ainsi, le temps lié au contrôle a été fortement réduit ainsi que le chargement et le déchargement des pièces.

Dans un deuxième temps, le logiciel Tool'Driver d'ESPI interprétant les résultats de contrôle et fournissant les correcteurs outil, a été intégré et interfacé avec la CN de la machine-outil. Ce qui permet l'envoi automatique ou semi-automatique des paramètres de réglage.

Ces fonctionnalités supplémentaires rendent possible le pilotage numérique de la cellule d'usinage afin de produire toujours centré sur la cible. C'est donc bien la connectivité entre les machines qui optimise la boucle de régulation en la rendant fiable et rapide. L'ensemble a été conçu de façon modulaire pour permettre à l'usineur de choisir le niveau d'autonomie qu'il désire. Une offre « à tiroir » lui permet de sélectionner les options robotisation, contrôle et pilotage.