Fondée en 1996, et employant aujourd'hui 12 personnes, la société ESPI s'est donnée pour objectif de concevoir des machines de contrôle au pied des machines-outils et les logiciels associés afin d'apporter des réponses très rapidement aux opérateurs qui gèrent les processus d'usinage. Ainsi, l'opérateur peut s'assurer de la conformité de la fabrication par rapports aux objectifs et le cas échéant réaliser les ajustements nécessaires sur la machine-outil pour revenir à la cible initiale.

Pour y parvenir, deux conditions sont nécessaires : d'une part, avoir des machines capables de fonctionner dans l'ambiance de l'atelier (entre 18 et 40°) et au rythme du fonctionnement des machines d'usinage, c'est à dire rapidement et d'autre part, permettre aux utilisateurs d'obtenir une proposition de réglage d'outil pour corriger une dérive.

«

Le fonctionnement au cœur de l'atelier a été rendu possible par l'approche multi-cotes. La mesure est effectuée par comparaison. Et nous avons appliqué ce système de mesure à une machine qui se programme. La machine est capable de mesurer tous types de pièces » assure Fabrice Moreau, Directeur Commercial d'ESPI.

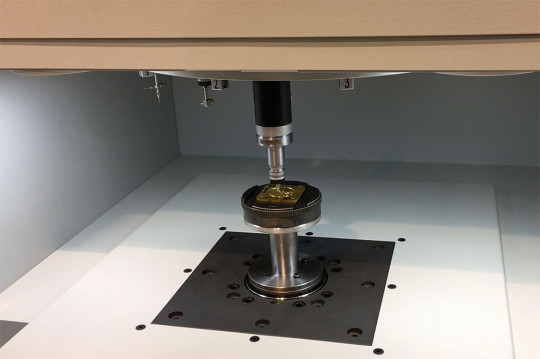

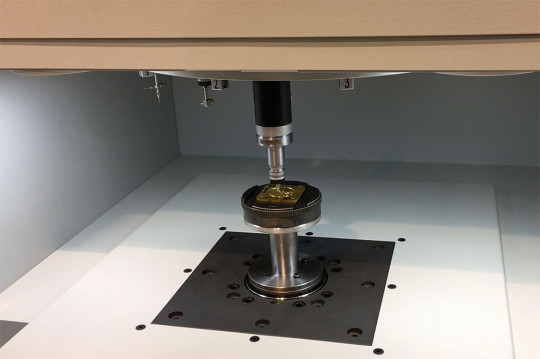

Le centre de mesure par comparaison numérique Scanflash est spécialement conçu pour travailler dans l'atelier, au pied des machines outils

Le centre de mesure par comparaison numérique Scanflash est spécialement conçu pour travailler dans l'atelier, au pied des machines outils

Après la mesure d’une pièce, la machine Scanflash propose des corrections outils au régleur que ce dernier peut accepter ou modifier avant de les envoyer directement à la commande numérique de la machine-outil en appuyant sur un bouton. Le système est compatible avec les grandes marques de commandes numériques. Sur des modèles trop anciens, ESPI peut assurer le développement assurant l'envoi des corrections.

L'intérêt de cet équipement est qu'il est totalement centré sur la production : «

On constate que les machines-outils actuelles offrent des performances incroyables, au niveau des axes ou encore des temps de changement d'outil. Cependant, ces machines qui ont des coûts horaires relativement importants, sont régulièrement en attente de quelque chose quand on doit passer par une phase de mesure » justifie Fabrice Moreau.

En effet, on rencontre dans les entreprises principalement deux situations :

- la machine s'arrête pendant le temps nécessaire au passage de la pièce dans un local climatisé dédié à la mesure dans lequel il est nécessaire d'attendre un certain temps que la pièce soit stabilisée pour assurer une mesure plus précise.

- ou alors, l'opérateur réalise au pied de la machine une succession de petites opérations de contrôle qui interrompent la fabrication en cours. Cette solution est moins stricte car l'opérateur peut influencer la mesure.

Avec Scanflash, les mécaniciens n'ont plus à choisir entre un contrôle précis de la production relativement lent et des mesures plus rapides mais approximatives. «

Les mesures rigoureuses qui permettent de surveiller les dérives du process d'usinage sont en rapport avec la précision des pièces et la vitesse des machines. » Deux technologies de mesures sont utilisables sur Scanflash : le tactile ou la sonde point focal avec des faisceaux de 2,5 microns pour aller encore plus loin dans l'analyse des caractéristiques de la pièce.

Cet équipement est opérationnel pour les petites, moyennes ou grandes séries. Pour les petites séries en particulier, les ateliers sont équipés de machines permettant les changements rapides de production et le Scanflash est parfaitement adapté à cette situation car il est capable de mesurer rapidement des pièces qui viennent d'être usinées.

Autre avantage du système, il peut être partagé entre 6 à 10 machines-outils. Fabrice Moreau cite l'exemple «

d'un client qui a un parc de 16 machines-outils accompagnées de 2 Scanflash au centre de l'atelier. » Les régleurs deviennent autonomes en matière de contrôle grâce à des outils qui leur apportent une information fiable et les moyens de remédier aux éventuelles variations dans la production d'un lot.

Fabrice Moreau n'entend pas remplacer la mesure de conformité avec des moyens de mesure traditionnels. Pour sa part, le Scanflash se concentre sur les cotes impactées par l'usinage et permet à l'entreprise de produire des séries de pièces très homogènes, ce qui simplifie énormément les traitements ultérieurs.

La gamme Scanflash existe en version TC (Table Croisée) dédiée à la petite pièce très précise avec des niveaux de répétabilité de justesse inférieurs au micron en étendue (± 0,5) dans les conditions d'atelier et en version MCP (Machine Cartésienne à Pont) pour les pièces plus importantes. La gamme MCP est proposée en différentes tailles (200, 400, 600 et 800) pour une précision d'1,5 microns en étendue (± 0,75). Le logiciel d'accompagnement, co-développé avec un client utilisateur de machines Scanflash, peut être installé directement sur les Scanflash ou sur PC en version déportée afin de récupérer les données d'une ou plusieurs machines de mesure pour renvoyer les corrections à la machine d'usinage appropriée.

Scanflash est également interfacé au logiciel Copilote développé par le Cetim Ctdec.

Voilà une application concrète de l'Industrie du futur, proche du copeau, qui permet de libérer du temps effectif d'usinage avec la possibilité de mesurer un retour sur investissement !