LDM est l’un des premiers utilisateurs de la nouvelle machine à mesurer 3D de la série XM de KEYENCE. Le fabricant français de pièces mécaniques de haute précision a été convaincu par sa simplicité d’utilisation et sa rapidité de mise en œuvre. Mise à la disposition des opérateurs dans l’atelier, cette solution procure de significatifs gains de productivité.

LDM est spécialisée depuis 1962 dans la fabrication de pièces mécaniques de haute précision dans des matériaux difficiles pour des industriels de l’aéronautique et du spatial. L’entreprise, basée à Maule dans les Yvelines (78), fabrique notamment l’injecteur du moteur Vulcain d’Ariane 5. Elle produit des pièces prototypes jusqu’à des séries pouvant atteindre 1000 unités. Des tolérances de quelques micromètres étant attendues, les contrôles sont tout aussi indispensables que cruciaux.

Au côté de son parc d’une vingtaine de machines, dont une dizaine de centres d’usinage de trois à cinq axes, LDM, certifiée EN9100 et ISO9001, possède deux machines à mesurer tridimensionnelles pour réaliser les contrôles essentiels à une fabrication de pièces de qualité et de haute précision. En bord de ligne, les opérateurs disposent quant à eux de colonnes de mesure 2D pour la validation des pièces usinées. Cependant, des mesures complémentaires doivent parfois être effectuées sur les MMT du service de contrôle qualité. «

Le processus de mesure sur ce type d’équipement prenant du temps, cela immobilise ces moyens de contrôle et crée des engorgements. Nous recherchions une solution pour pallier ce problème. Nous envisagions l’acquisition d’une nouvelle MMT de petite capacité pour la production quand le système de mesure XM de KEYENCE nous a été présenté », explique Christophe Dion, Président de LDM.

Exemple de pièce usinée par LDM

Exemple de pièce usinée par LDM

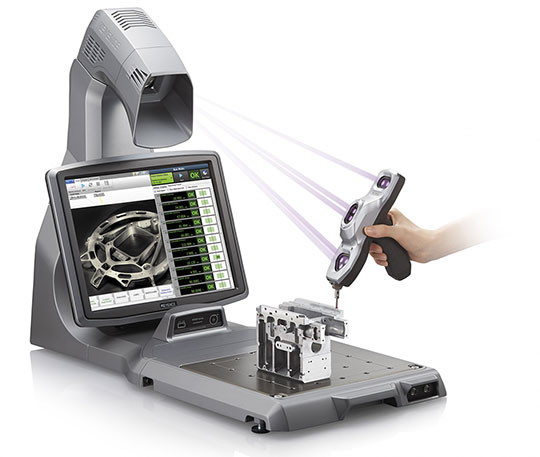

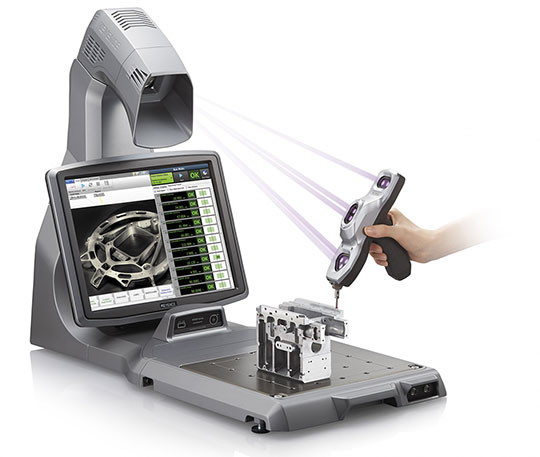

Plus compacte et moins coûteuse qu’une MMT traditionnelle, la machine à mesurer 3D de la série XM de KEYENCE associe une sonde portable à une caméra dotée d’un filtre infrarouge. Cette sonde embarque un stylet et est pourvue d’émetteurs infrarouges dont la position est référencée par la caméra du XM placée au-dessus de l’écran pour réaliser des mesures avec une incertitude de mesure de 8 µm. La sonde manuelle, contrairement à un bras de mesure ou une MMT, n’est liée à aucun élément mécanique. Ce qui offre à l’opérateur une grande liberté de mouvement de la sonde et d’accostage du stylet. Plus besoin d’être un métrologue averti pour réaliser des mesures de distances, d’angles, de formes, de géométrie, d’orientation, de planéité, de circularité, etc. L’opérateur pose la pièce à contrôler sur le plateau de la machine. Il choisit à l’écran la mesure qu’il souhaite réaliser parmi la palette de fonctions proposées (éléments, dimension géométrique et tolérance), et un didacticiel lui indique quels sont les points à palper.

Cette simplicité d’utilisation met la mesure tridimensionnelle à la portée de tous. «

Depuis que je travaille dans l’univers de la fabrication mécanique, je rêvais de ce genre de système de mesure », confie Christophe Dion. «

Nous avons été convaincus dès la première présentation du système de mesure XM. Nous nous sommes immédiatement rendus compte de son potentiel pour notre entreprise. Nous allions pouvoir assouplir et accélérer nos processus de contrôles », poursuit Patrice Daras, directeur adjoint de LDM.

De fait, une dizaine de personnes, parmi la trentaine de collaborateurs de LDM, exploitent quotidiennement le système XM installé dans l’atelier. «

Il s’utilise facilement sans nécessiter de formation ni expertise de la mesure. Le mode d’utilisation, qui combine une console mobile avec un palpeur et une IHM, est convivial et moderne. Un opérateur sachant employer une colonne de mesure et un PC n’a aucun mal à le prendre en main », rapporte Christophe Dion.

L'originalité de cette MMT tient à sa sonde portative et au fait qu'elle peut être utilisée par tous les opérateurs indépendamment de leur expérience

L'originalité de cette MMT tient à sa sonde portative et au fait qu'elle peut être utilisée par tous les opérateurs indépendamment de leur expérience

Dans l’atelier, chaque opérateur paramètre le système XM en fonction de la pièce à contrôler. Il s’appuie sur un support visuel ainsi qu’un outil d’aide à l’interprétation intégré qui s’affichent à l’écran pour réaliser sa gamme de mesure. Les données mesurées sont enregistrées pour assurer leur traçabilité. «

Outre la facilité d’emploi, le système XM permet de réduire de moitié les temps de contrôle de certaines pièces », précise Christophe Dion. De plus, les opérateurs n’ont plus à attendre la disponibilité des MMT pour réaliser les contrôles indispensables à la poursuite du processus de fabrication. «

Ce qui conduit à d’indéniables gains de productivité », conclut Patrice Daras.