La Maison Lemercier, nichée dans une cour du 9ème arrondissement de Paris, est l’un des plus anciens ateliers lapidaires parisiens. Elle a vu le jour en 1893 avec Paul Edmond Lemercier et travaille toujours pour les plus grandes maisons de joaillerie (90% parisiennes) avec une spécialité : la taille et l’ajustage sur œuvres des pierres qui entrent dans la composition des bijoux les plus prestigieux. Depuis 2017, la Maison est dirigée par Damien Lemercier, 32 ans, qui représente la 4ème génération. L’effectif varie de 15 à 20 personnes, selon le nombre de jeunes en formation et son chiffre d’affaires représente entre 2,5 et 3 millions d’euros par an.

Ce métier artisanal utilise les mêmes outils depuis des décennies. Toutefois, depuis quelques années, les joaillers font preuve d’une créativité sans limites avec des bijoux dotés de formes de plus en plus complexes. Ils doivent aussi produire davantage, le secteur du luxe étant en pleine croissance. Afin de relever ces nouveaux défis et de respecter sa devise « Chez Lemercier, tout est possible », la Maison Lemercier a été le premier atelier parisien à s’équiper d’une unité de production. Elle a fait le choix d’un centre d’usinage 5 axes et de la FAO hyperMILL® pour ses performances, notamment en usinage 5 axes simultanés.

Il y a une dizaine d’années, pour faire face à ces besoins de pièces très complexes et de répétabilité, la Maison Lemercier commence à sous-traiter une partie de sa production en Allemagne, auprès de fournisseurs précurseurs, équipés de centres d’usinage. Mais pour des raisons de coût, de qualité, de délais et de proximité des clients parisiens, Damien Lemercier fait le choix, lors de son arrivée à la tête de la Maison en 2017, d’investir dans une unité de production interne afin de maîtriser l’ensemble du process de fabrication. Pour ce faire, il recrute Thierry Roux qui bénéficie d’une grande expérience dans l’industrie de l’usinage et de la programmation FAO.

Thierry Roux, Responsable de Production et Damien Lemercier, Président devant le poste équipé de la FAO hyperMILL

Thierry Roux, Responsable de Production et Damien Lemercier, Président devant le poste équipé de la FAO hyperMILLLe choix de la FAO hyperMILL et d’un support technique de qualité

En complément d’un centre d’usinage 5 axes simultanés, le responsable de production consulte différents éditeurs de logiciels FAO.

«

Sur les trois logiciels FAO retenus, explique Thierry Roux,

j’ai fait le choix d’un logiciel avec lequel je n’avais jamais travaillé. En effet, hyperMILL est sorti du lot, grâce à ses performances en usinage 5 axes simultanés. Avec les minéraux, il est impératif d’allier précision et esthétisme. En usinage 5 axes continus, l’outil doit toujours être en contact avec la matière, pour éviter toute trace. L’équipe d’OPEN MIND, totalement libre quant au choix des stratégies proposées par hyperMILL, a parfaitement réussi le test d’usinage d’un sujet très complexe. »

Thierry Roux suit trois jours de formation générique et deux jours dédiés à la programmation en 5 axes continus sur le logiciel. Il est le seul utilisateur d’hyperMILL®et a pu compter sur le service technique d’OPEN MIND pour l’épauler dans la mise au point de stratégies cohérentes qui se sont avérées très efficaces. Il ajoute : «

Le service technique d’OPEN MIND a parfaitement rempli sa mission qui consistait à répondre à mes interrogations et à solutionner mes problèmes afin de commencer à produire le plus rapidement possible. »

«

Nous partions de zéro, explique Damien Lemercier.

Pendant six mois environ, nous avons travaillé au développement de gammes d’usinage. Les pierres précieuses sont des matériaux fragiles. Ayant intégré la Maison à l’âge de 19 ans, j’apportais mon savoir-faire en tant que lapidaire et Thierry Roux ses compétences en usinage. »

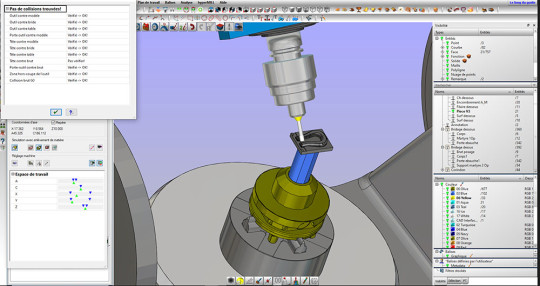

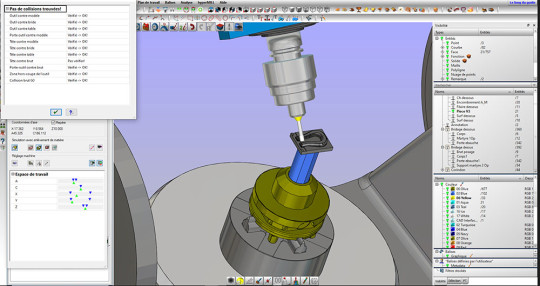

Simulation d'usinage avec hyperMILL

Simulation d'usinage avec hyperMILLhyperMILL, le respect du travail d’artisanat du lapidaire

Cinq ans plus tard, Thierry Roux fait beaucoup moins appel au service technique d’OPEN MIND mais il sait qu’il obtiendra une réponse rapide le cas échéant. Le responsable de production apprécie la diversité des choix proposés par la solution FAO. Il explique : «

Parmi les stratégies les plus utilisées dans la fabrication de mes motifs, comptent par exemple la finition équidistante 5 axes et les nombreux cycles de balayage qui permettent d’usiner différentes géométries, et ainsi d’obtenir une qualité de surface impeccable. J’utilise au quotidien les fonctions d’usinage en roulant avec une ou deux courbes, le détourage en continu et l’usinage 5X en bout et Isoparamétrique. Pour finir, le Virtual Machining Center me permet de simuler, d’analyser et de sécuriser mon processus de fabrication. Ce qui est particulièrement rassurant lors de la mise en œuvre d’opérations d’usinage périlleuses. »

Et d’ajouter : «

Nos clients se lâchent de plus en plus au niveau esthétisme mais ils savent que nous aimons la complexité, raison pour laquelle ils nous sollicitent en toute confiance. »

La Maison Lemercier se positionne désormais sur les petites et grandes séries de pièces ainsi que sur les gemmes d’une très grande complexité. Une étroite collaboration s’est établie entre usinage et techniques traditionnelles, les pièces étant terminées à la main par des polisseurs. Toutefois, à terme, l’objectif est de sur-finir les produits avec hyperMILL®.

Pour fabriquer un nouveau sujet, la Maison Lemercier réalise tout d’abord un prototype, puis un « premier de série » qui compte une dizaine de pièces afin de lancer la production complète. Lorsque l’activité est très dense, les grandes séries sont lancées la nuit, sans surveillance, alors que les développements sont effectués en journée afin de suivre de près l’évolution en usinage.

«

Nous travaillons en totale confiance avec hyperMILL®, ajoute Thierry Roux,

notamment grâce à l’outil de simulation intégré au logiciel. »

Il y a environ deux ans, afin d’alléger le poste d’usinage principal, la Maison Lemercier s’équipe de deux machines d’usinage supplémentaires. Faute de place dans ses locaux parisiens, elle choisit des machines à vocation dentaire, également pilotées par hyperMILL grâce aux post-processeurs générés par OPEN MIND.

La taille des pièces varie de 1 à 50 mm3. Aujourd’hui, l’usinage représente le tiers du chiffre d’affaires réalisé par la Maison Lemercier, la méthode étant intégrée dans la moitié des gammes de fabrication. Globalement, 60% d’une pièce est réalisée en 5 axes continus.

Un autre tiers concerne le travail artisanal traditionnel. Enfin, le dernier tiers est délégué à des partenaires de longue date et de confiance.

Damien Lemercier commente : «

L’usinage, notamment avec hyperMILL, nous a permis de diviser par deux le temps de fabrication des produits types. En effet, ceux-ci étaient auparavant totalement réalisés à la main en deux ou trois jours. Aujourd’hui, 4 heures d’usinage et 4 heures de travail artisanal suffisent. »

Les clients, dont certains étaient frileux au départ concernant l’usinage, sont aujourd’hui ravis, notamment au niveau de la qualité obtenue sur les formes très complexes. Les évolutions constatées en matière d’esthétisme sont primordiales, la précision peut atteindre 1/100ème (0,01mm).

Et Damien Lemercier de conclure : «

l’arrivée de l’usinage et de la FAO hyperMILL® a bouleversé nos méthodes de travail, dans le respect du travail artisanal du lapidaire. L’usinage est devenu un pilier de l’entreprise et nous constatons que d’autres lapidaires se lancent, à leur tour, dans cette aventure. »