Plus de fonctionnalités, des stratégies optimisées, des évolutions importantes : OPEN MIND a mis à jour son logiciel FAO hyperMILL pour une programmation CN indépendante de la machine et du contrôleur. Il s’agit notamment d’optimisations pour hyperMILL VIRTUAL Machining, d‘évolutions des stratégies 5 axes pour de meilleurs résultats en termes de qualité de surface, de nouvelles options au niveau des fonctions 2D ainsi que d’innovations efficaces dans le domaine de la fabrication d’électrodes, pour une programmation encore plus aisée et plus rapide.

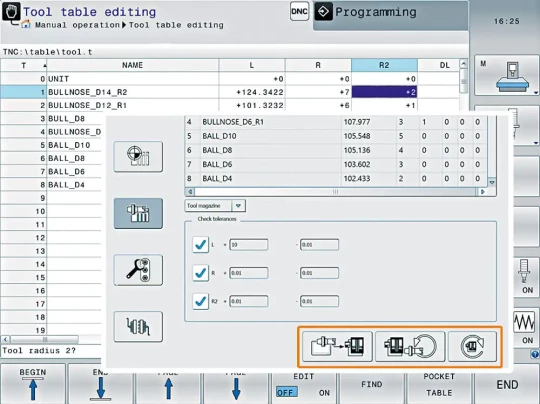

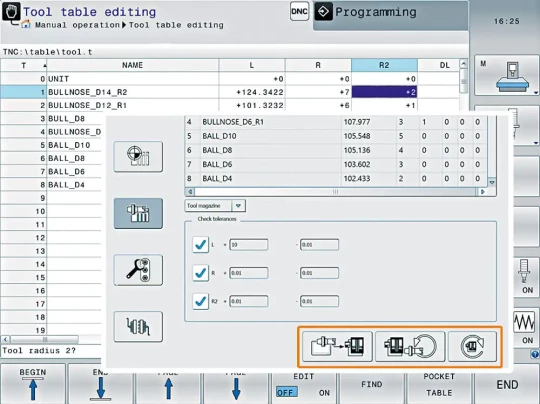

Sous la maxime de générer, optimiser et simuler le code CN en toute sécurité, hyperMILL VIRTUAL Machining peut être utilisé afin d‘identifier toutes les étapes du processus de fabrication CNC en vue d’un contrôle optimal du processus. La technologie modulaire prend désormais également en charge les programmes d’usinage additif. Le module Optimizer, doté de puissants algorithmes d’optimisation dans le but d’assurer un usinage multiaxes efficace, dispose également de la nouvelle fonction « Logique table-table optimisée » pour une programmation simple et une réduction des temps non productifs. Optimizer calcule automatiquement les distances de sécurité sur la base d’une valeur choisie par l’utilisateur et tient compte du brut, de la pièce et du bridage sélectionnés dans la gamme d’usinage. La distance définie par rapport à tous les composants est respectée et les déplacements sont automatiquement optimisés. De la sorte, il est encore plus facile de générer des mouvements de liaison optimaux. La nouvelle fonction de transmission directe des données dans le module CONNECTED Machining offre une sécurité supplémentaire lors de la saisie des outils. Au lieu de l’entrée manuelle habituelle par le passé, les paramètres sont transférés directement depuis hyperMILL vers le contrôleur.

hyperMILL VIRTUAL Machining : simulation de code CN trajets d’outils additifs (Image Open Mind)

hyperMILL VIRTUAL Machining : simulation de code CN trajets d’outils additifs (Image Open Mind)La fusion transparente des mondes virtuel et réel

Les trois modules de hyperMILL VIRTUAL Machining pour la fusion transparente des mondes virtuel et réel constituent le cœur de la solution sécurisée de simulation. Dans le module « Center », les situations d’usinage réelles sont reproduites virtuellement avec la machine et le contrôleur et simulées sur la base du code CN. Dans le module « Optimizer », des algorithmes d’optimisation performants assurent un usinage multiaxes efficace. Ici, la meilleure orientation pour un usinage parfait est automatiquement définie. Le module « CONNECTED Machining » permet une mise en réseau et une synchronisation poussées avec la machine.

Orientation intelligente des pièces sur simple clic de souris

Un autre outil permettant d’accroître l’efficacité et la rentabilité de l’usinage est l’orientation intelligente des pièces dans la FAO en temps réel avec hyperMILL BEST FIT. Par mesure 3D, la pièce non orientée est palpée sur la machine et les points de mesure sont renvoyés à la FAO sous forme d’un protocole de mesure. hyperMILL BEST FIT adapte ensuite le code CN exactement à la position réelle de la pièce. Le code CN adapté est par la suite simulé dans la machine virtuelle sur l’état réel du bridage et optimisé automatiquement.

Transfert des informations d’outils directement au contrôleur pour davantage de sécurité (Image Open Mind)

Transfert des informations d’outils directement au contrôleur pour davantage de sécurité (Image Open Mind)Usinage radial 5 axes avec quatre nouveautés

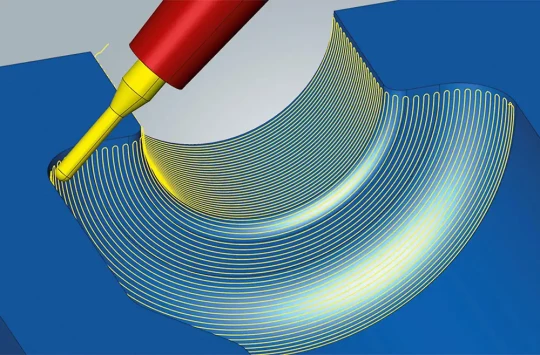

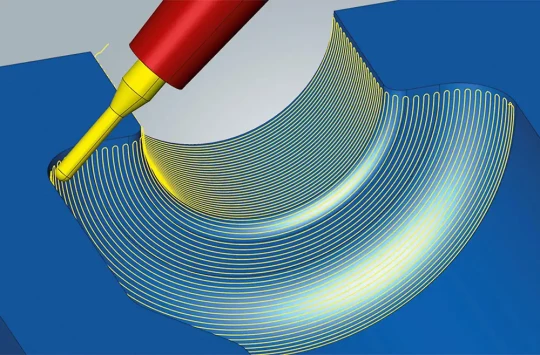

Les stratégies d’usinage pour les applications 2,5, 3 axes, UGV, de fraisage-tournage et 5 axes offrent la solution optimale pour chaque situation d’usinage. Dans le domaine de l’usinage radial 5 axes, les nouvelles améliorations du logiciel FAO servent de référence dans l’usinage des moules de soufflage. La nouvelle stratégie d’approche « Équidistant en continu » permet pour la première fois de créer des trajets d’outil dotés d’approches constantes dans les zones verticales et difficiles d’accès. Ainsi, il est possible d’intégrer ces zones dans le reste du processus d’usinage et de les usiner en une seule étape. Cela garantit un usinage sans transition avec une qualité de surface très élevée.

Un nouveau système de détection identifie automatiquement les contre-dépouilles et adapte l’usinage en conséquence, le cas échéant. Les zones de contre-dépouille peuvent ainsi être ignorées sans intervention manuelle. Il n’est plus nécessaire de créer des surfaces supplémentaires.

Un mode dédié aux machines 3 axes simplifie grandement l’utilisation de l’usinage radial sur ces machines, et la fonction « Chevauchement adouci » peut être utilisée pour les zones de fraisage générales, et ce sans sélectionner de courbes de bord. Le « Chevauchement adouci » estompe les transitions entre deux surfaces qui, par exemple, ont été fraisées dans des directions d’usinage différentes. On obtient ainsi des surfaces optimales sans marque.

Nouvelle stratégie d’approche pour obtenir les meilleures qualités de surface avec l’usinage radial 5 axes (Image Open Mind)

Nouvelle stratégie d’approche pour obtenir les meilleures qualités de surface avec l’usinage radial 5 axes (Image Open Mind)Programmation encore plus rapide et simple des opérations de tournage

Les deux nouveaux types de feature facilitent et accélèrent considérablement la programmation des opérations de tournage. Les zones de composants prévues pour le tournage ou la plongée sont détectées, structurées et affichées de manière fiable. hyperMILL divise alors automatiquement les features reconnues en plusieurs zones qui peuvent être tournées, usinées en plongée ou usinées à l’aide de ces deux technologies. L’utilisateur bénéficie d’un gain de temps considérable lors de la sélection des contours et de la programmation, tout en ayant un accès complet à toutes les features détectées. Grâce à VIRTUAL Tool et la technologie des macros, les pièces peuvent être programmées de manière automatique en seulement quelques clics.

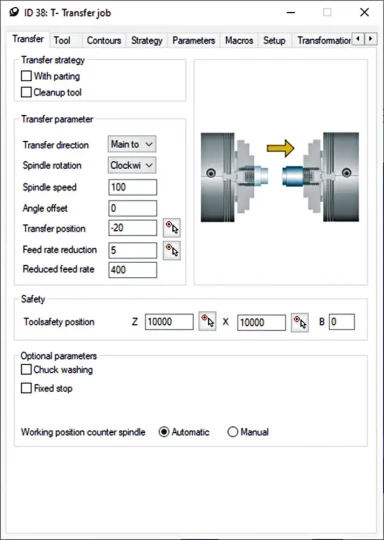

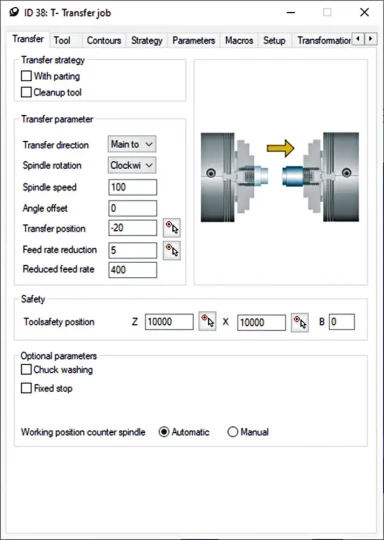

En outre, hyperMILL® permet désormais de programmer aisément des opérations d’usinage en reprise sur les machines équipées d’une broche principale et d’une contre-broche. Les opérations d’usinage se programment simplement dans les groupes « Broche principale » et « Contre-broche » pour ensuite être attribuées à la face d’usinage correspondante. La pièce (la barre) est transférée avec la nouvelle opération de transfert, avec ou sans tronçonnage. La sortie CN de la face principale, de la face opposée et du transfert de composant s’effectue dans un programme CN unique associé à un modèle de machine et un post-processeur. La version 2022.1 prend en charge les machines de type DMG MORI CTX. D’autres fabricants et types de machine viendront prochainement compléter la liste.

Programmation simple de l’usinage par broche principale et contre-broche (Image Open Mind)

Programmation simple de l’usinage par broche principale et contre-broche (Image Open Mind)Modification rapide des trajets d’érosion avec hyperCAD-S Electrode

Grâce à la création aisée et la modification à posteriori des trajectoires lors du processus d’érosion avec hyperCAD®-S Electrode, l’utilisateur n’a plus besoin de programmer sur la commande. Pour créer les trajectoires, l’utilisateur dispose de trois nouveaux modes.