À l’occasion du dernier évènement de CGTech, le VUE (VERICUT Users’ Exchange) chez DMG MORI France à Roissy le 6 octobre 2020, l’équipe française a présenté la dernière version du logiciel VERICUT 9.1.1.

L’objectif de cet évènement était de montrer durant une journée aux invités de CGTech, avec l’équipe de DMG MORI France, l’efficacité du logiciel VERICUT 9.1.1 avec une série d’essais sur les machines-outils du constructeur.

La journée utilisateur de Vericut a eu lieu cet année chez DMG MORI

La journée utilisateur de Vericut a eu lieu cet année chez DMG MORIDes nouveautés qui répondent aux besoins de flexibilité naissants

CGTech met à disposition des licences " Cloud " afin de permettre à ses clients de devenir plus flexible dans l’organisation de leur travail. Cette licence est accessible avec une simple connexion internet, aucun VPN n’est nécessaire et les utilisateurs bénéficie du serveur sécurisé de CGTech.

Les améliorations de VERICUT 9.1.1

• Performances accrues

• Informations plus importantes disponibles sur les graphiques

• Affichage plus rapide

• Temps optimisés plus précis

L’ambiance graphique est dorénavant dotée d’occlusion ambiante afin de refléter la réalité et projette les ombres dans la machine. Il est également possible d’utiliser des couleurs de texte différentes pour faciliter la lecture du programme CN. Améliorations de la Multi Tool Station, les informations sont désormais spécifiques à chaque outil attaché à la station (et non plus à la station), les Collisions et Erreurs reportées sont également spécifiques. De nombreuses autres options sont disponibles pour les utilisateurs qui vont bénéficier de la mise à jour de la dernière version du logiciel.

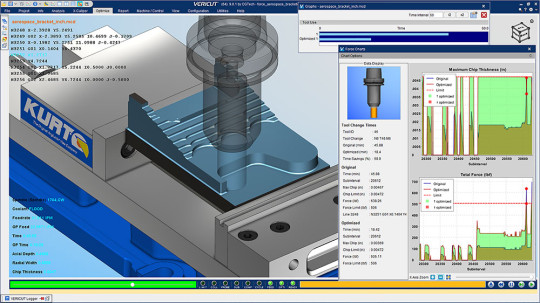

Les améliorations de FORCE optimisation

L’utilisateur du logiciel bénéficie d’une analyse et d’optimisation plus rapides et plus faciles à mettre en place grâce au nouveau mode "Learn" de FORCE et aux améliorations des graphiques.

Le mode "Learn" introduit l'intelligence artificielle dans l'optimisation. VERICUT analyse l’usinage pendant que l’utilisateur simule son programme CN. Il va ensuite proposer automatiquement des réglages d’outils optimisés et il peut auto-optimiser les programmes CN grâce à cet apprentissage. Avec ce nouveau mode d'analyse, presque tout le monde peut créer des programmes CN avec un niveau d’optimisation significatif. Il est possible d’utiliser ce mode à partir de programmes existants qui tournent déjà dans l'atelier !

CGTech met également à disposition son expertise pour l’Analyse et l’Optimisation sur les centres de Tournage/Fraisage multi canaux.

Programmée avec VERICUT, la pièce de démonstration a été usinée sur une machine DMG MORI

Programmée avec VERICUT, la pièce de démonstration a été usinée sur une machine DMG MORIDémonstrations dans l’atelier de DMG MORI

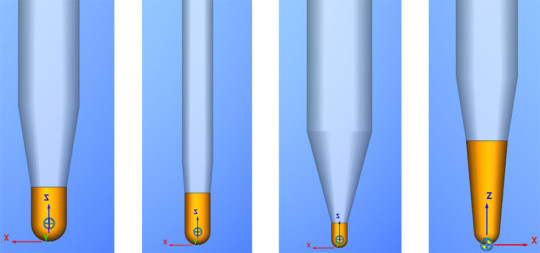

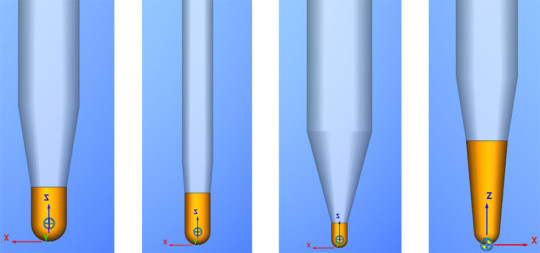

Outils Seco Tools utilisés pendant la démonstration

Outils Seco Tools utilisés pendant la démonstration

Atelier Fraisage :

• Pièce finale

– Matière : Aluminium 2014

• Outils (fournisseur Seco Tools)

– T1 : Fraise hémisphérique diamètre 3.5 LC5

– ZEFF = 2

– FHA = 30°

– GAMF = 0°

• Outils (fournisseur Seco Tools)

– T2 : Fraise hémisphérique diamètre 2.5 LC5

– ZEFF = 2

– FHA = 30°

– GAMF = 0°

• Outils (fournisseur Seco Tools)

– T3 : Fraise hémisphérique diamètre 1.5 LC2.5

– ZEFF = 2

– FHA = 30°

– GAMF = 0°

• Outils (fournisseur Seco Tools)

– T4 : Fraise hémisphérique conique diamètre 2.5x5° LC10

– ZEFF = 2

– FHA = 30°

– GAMF = 0°

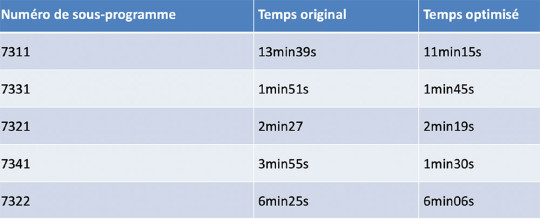

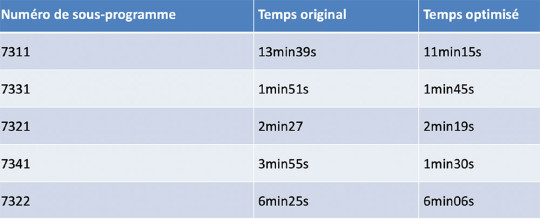

Tableau des temps avec les différents outils

Tableau des temps avec les différents outils

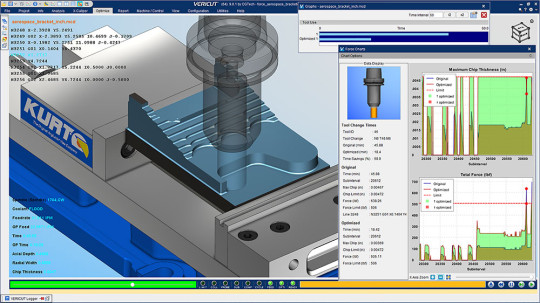

On peut donc observer un gain de 20% en temps d’usinage, sans toucher au programme et sur une pièce de démonstration de petit format.

Alors que l’on note un léger défaut d’état de surface, lié au type d’usinage qui est en bout de fraise hémisphérique sur la première pièce usinée sans FORCE, on observe une amélioration de cet état de surface avec les pièces usinée une fois le programme passé sur FORCE.

Fiabilisation des Processus

Rappels Force

• Basé sur les principes fondamentaux de l’usinage.

– Qui ont fait leurs preuves depuis que l’on usine des pièces.

• Modèle mathématique prenant en compte :

– Tous types d’outils (formes et fabricants).

– Tous types d’opérations d’usinage.

– Fonctionne sur tous les types de machines (fraisage, tournage et perçage).

Le module FORCE procure une amélioration de l'état de surface après usinage

Le module FORCE procure une amélioration de l'état de surface après usinage