Tebis, fournisseur de processus pour le développement, la conception et la fabrication de moules et modèles, ainsi que toutes pièces mécaniques, présentera sur le salon EMO, entre autres la version 4.0 Release 5 de son logiciel CAO/FAO : Grâce à l’amélioration de ses performances, les utilisateurs pourront considérablement accélérer leur travail. Ceci augmentera énormément leur productivité. Le point d’attraction du stand sera la fabrication en direct d’une jante très particulière.

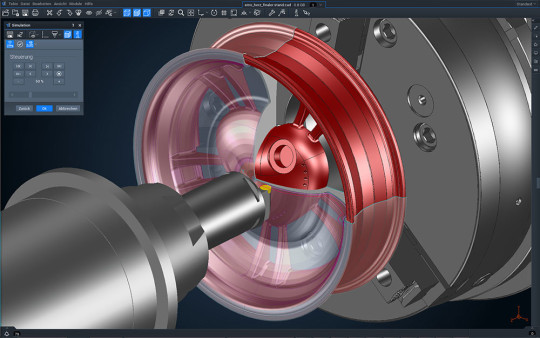

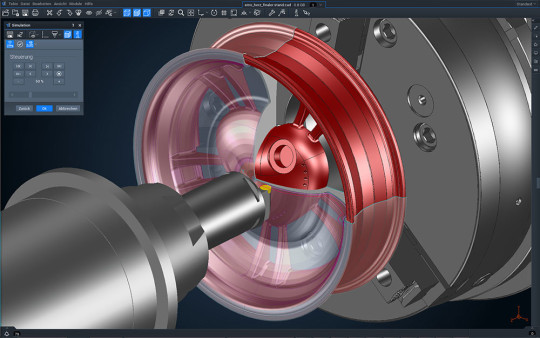

Les visiteurs pourront assister en direct sur le stand Tebis à l’usinage d’une jante.

Les visiteurs pourront assister en direct sur le stand Tebis à l’usinage d’une jante.

Le moyeu de cette jante en aluminium est un cœur. La pièce brute pèse environ 12 kg, la proportion de copeaux enlevés étant de 80 %. La jante finie ne pèsera alors plus qu'à peine 2 kg. Seuls deux posages sont nécessaires pour le tournage et le fraisage de cette pièce. Le fraisage est réalisé avec des cycles de 2 à 5 axes. La programmation automatisée est réalisée avec des gammes types modèles. Avec le programme CAO/FAO de Tebis, et, grâce à une technologie de gestion des surfaces de pointe, à une automatisation de la programmation et une simulation des machines et des outils, les utilisateurs pourront fabriquer des pièces complexes en un temps record sans aucun risque de collisions. Du fait que Tebis optimise ainsi les processus, les prix de revient sont réduits et la rentabilité dégagée croît. Les constructeurs automobiles du monde entier misent sur ce logiciel.

Dans sa version 4.0 Release 5, Tebis a en premier lieu amélioré les performances de son logiciel. Les utilisateurs peuvent ainsi accélérer sensiblement leur travail sans restriction fonctionnelle - par exemple : avec la simulation des machines, en travaillant avec des magasins d’outils, en recherchant les outils les plus adaptés lors de l’étude de faisabilité ou en échangeant des outils à postériori dans la gamme d’usinage initiale. La parallélisation élargie qui est désormais utilisée fait surtout gagner énormément de temps dans le calcul des cycles de reprise d’ébauches. Les pièces peuvent être chargées, ombrées et sauvegardées très rapidement.

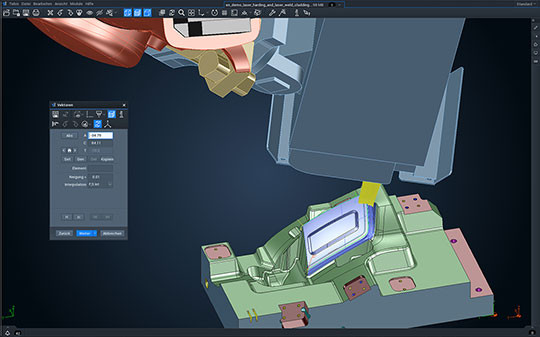

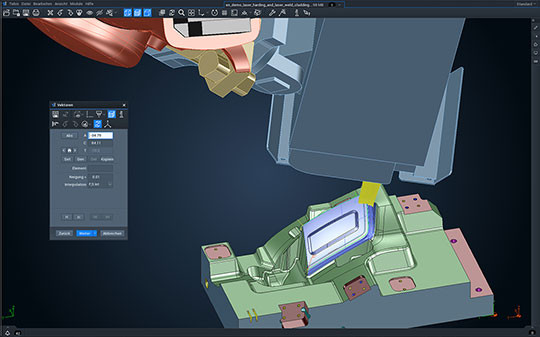

Le module de trempe au laser simule le passage le long de la zone à tremper.

Le module de trempe au laser simule le passage le long de la zone à tremper.

Tebis présente de plus à EMO deux nouvelles extensions de logiciel : La trempe au laser qui permet de durcir localement des pièces complexes en acier ou en fonte. Le traitement thermique est limité en profondeur à 1,5 mm. De ce fait, les utilisateurs n’ont pas besoin de faire des reprises d’usinage pour compenser les déformations de trempe. De plus, les entreprises spécialisées dans la fabrication de moules et d’outillages peuvent réparer des pièces par rechargement au laser.

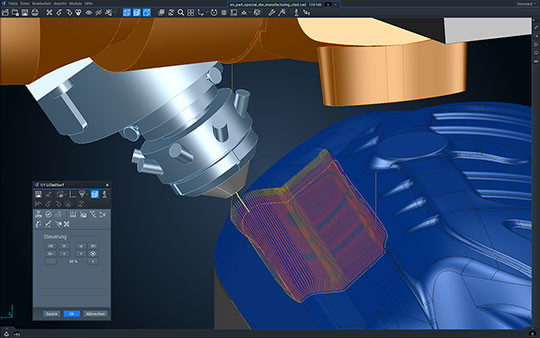

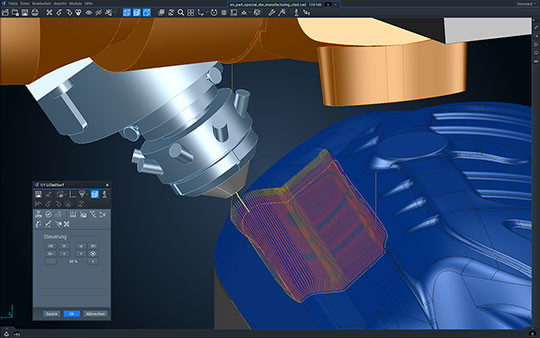

L’important, lors de la dépose de soudure laser, est d’assurer une prise de passe 3D la plus constante possible.

L’important, lors de la dépose de soudure laser, est d’assurer une prise de passe 3D la plus constante possible.

Le fournisseur de processus présentera également à ses visiteurs la conception de surfaces et de solides paramétriques. Cet ensemble de nouvelles fonctions sera disponible à partir de la version Tebis 4.1. Cette technologie constituera la base de nombreuses applications CAO/FAO Tebis - par exemple : la conception d’électrodes, la conception de modèles, de gabarits et de systèmes de bridage. Ce module inclut aussi les analyses de géométrie pour l’ensemble de la préparation de la fabrication. Les gammes d’usinage, les modèles types et les bibliothèques de processus en bénéficieront aussi énormément. Dans le cadre d'un travail paramétrique, l'ensemble de la pièce s'actualise automatiquement en cas de modifications. Elle est donc compatible avec des variantes et des adaptations ultérieures. L'ensemble de la préparation des données s'accélère, se simplifie et s'assouplit. La technologie de conception paramétrique de Tebis est précisément conçue en fonction des besoins des entreprises orientées vers la fabrication.

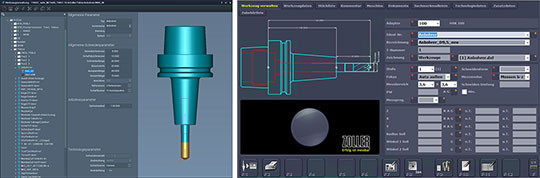

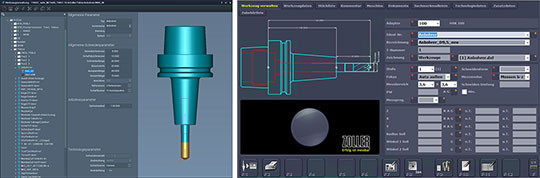

Le gestionnaire d’outils de Tebis a accès aux informations actualisées du système de Zoller TMS.

Le gestionnaire d’outils de Tebis a accès aux informations actualisées du système de Zoller TMS.

Pour les entreprises qui gèrent leurs outils coupants avec l’excellent système de gestion d’outils coupants Zoller TMS, Tebis propose désormais une interface directe. Pour ce faire, c’est un serveur dédié qui consulte régulièrement toutes les données actualisées dans Zoller TMS par l’intermédiaire d’un service Internet. Ceci facilite considérablement la tâche des programmeurs, et tous les opérateurs de la production peuvent avoir très facilement accès aux données.