En combinant méthodologie et la Fabrication Assistée par Ordinateur ESPRIT, le fabricant en outillage de presse MDL Europe réduit ses délais de programmation et d’usinage.

Par « presse » ou « emboutissage », on définit un processus technologique à travers lequel une feuille de métal subit une déformation plastique afin d’obtenir un relief déterminé, comme un évier en inox, de nombreuses pièces automobiles : capot, aile, porte ; ou les châssis de produits électroménagers ou électroniques. La société MDL Europe, qui fournit les outillages nécessaires à cette technique de fabrication, souhaite figurer parmi les leaders.

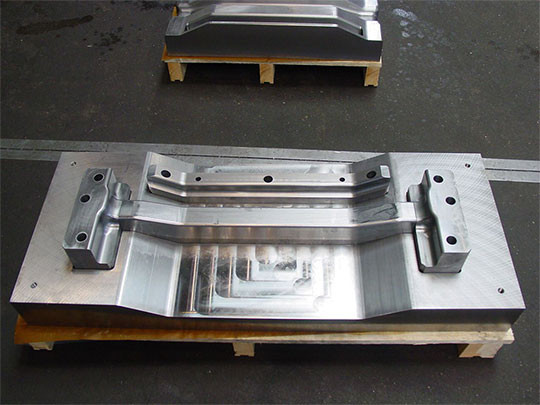

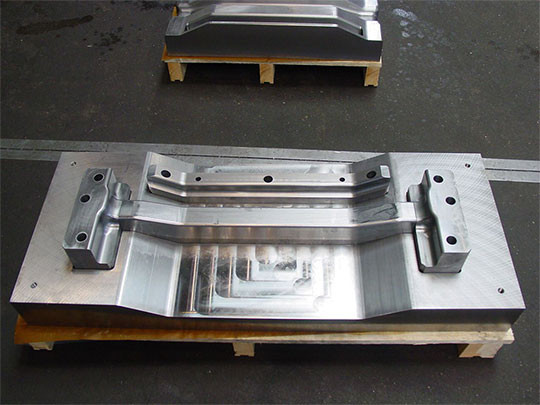

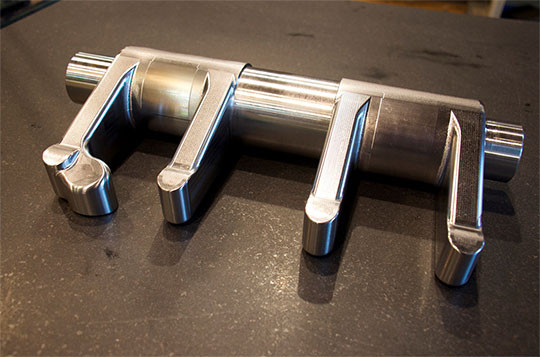

Outillage d’emboutissage prototype d’une traverse servant à former des renforts de tablier pour l’automobile

Outillage d’emboutissage prototype d’une traverse servant à former des renforts de tablier pour l’automobileDes marchés à conquérir

MDL Europe possède deux unités de production en France. D’autres entités se trouvent au Mexique, au Brésil et en Inde. Ses clients, répartis sur toute l’Europe, sont principalement des outilleurs, et des fabricants de machines dans les domaines automobile, aéronautique et des biens d'équipements.

L’activité repose sur la réalisation de plaques porte-matrice, de systèmes de guidage, de blocs à colonnes, de montages d'usinage pour l’aéronautique, et d’outillages prototype avec formes 3D. La plupart de ces pièces représentent un niveau de précision élevé, et de grandes dimensions. L’atelier travaille aussi en tant que sous-traitant pour toutes les industries. Les pièces à réaliser sont très variées, du fait que les fabrications touchent des secteurs totalement différents.

Ces dernières années, MDL s’est renforcée en amont de la production par davantage de machines, de méthodes et de programmation. C’était indispensable pour s'adapter à l'évolution du besoin client, et à la complexification des pièces. L’ensemble de la production - regroupant les services ateliers, qualité et méthodes - reposent sur 45 personnes. Ces personnes sont spécialisées dans le fraisage de production en 3 et 5 axes ou en 3D, et maîtrisent la technique de l’Usinage Grande Vitesse (UGV).

Les parcs machines haut de gamme - fraiseuses CN de grandes et petites capacités, centres d'usinage UGV avec cinématiques multiples - répondent à toutes les problématiques de fabrication.

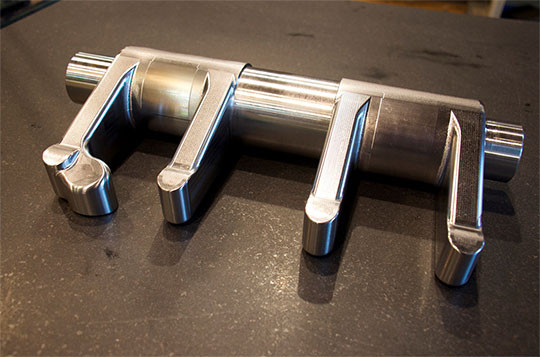

Ce palonnier d’éjection est destiné à un important site de forges français

Ce palonnier d’éjection est destiné à un important site de forges françaisL’importance d’une FAO globale

Avant 2011, les programmeurs travaillaient avec un logiciel de programmation connu mais fermé, qui ne permettait aucune personnalisation. Ils rencontraient des erreurs de codes quasiment sur chaque pièce, et avaient peur de lancer les programmes sur les machines. Parallèlement, l’assistance technique était lente avec parfois 2-3 jours d’attente.

Les dirigeants se sont donc mis à la recherche d’une FAO capable d’automatiser les processus d'usinage, de piloter des machines à cinématiques différentes, simple à mettre en œuvre, et exploitant les données numériques du marché. C’est ainsi qu’ils ont rencontré le distributeur ESPRIT Mhac Technologies. «

Nous avons rapidement ressenti l'adéquation du produit ESPRIT à nos besoins, mais également les compétences des ingénieurs d’application » explique Vincent Bihr, Directeur Technique. «

En quelques jours, ils ont installé le logiciel de FAO, formé les programmeurs et généré des codes ISO parfaits grâce à des post-processeurs certifiés par les constructeurs ».

Aujourd’hui le distributeur fournit une aide à l'utilisation optimisée du logiciel : développement des post-processeurs, perfectionnement des programmes, et mise en œuvre de développements spécifiques. Pour le responsable FAO Patrick Willemann, l’assistance fournie, c’est du pain béni. «

Dès que j’ai une question sur ESPRIT, un technicien me répond dans la journée et peut prendre la main sur mon poste de travail. On ne perd pas de temps, et ça, ça n’a pas de prix. »

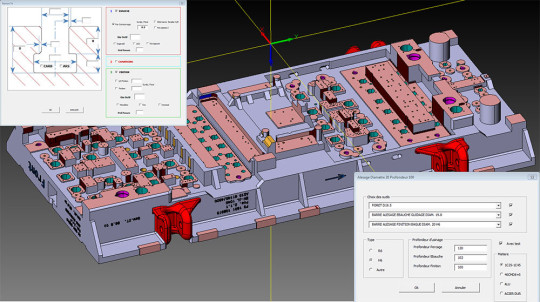

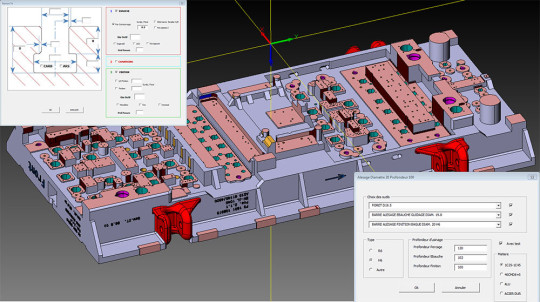

Exemples de macros développées chez MDL. L’une sert à automatiser les alésages, et l’autre, les rainurages. Cette plaque porte-matrice en fonte de 4500mm de long, 2240 mm de large et 480mm d’épaisseur est destinée à un outillage de presse pour l'industrie automobile

Exemples de macros développées chez MDL. L’une sert à automatiser les alésages, et l’autre, les rainurages. Cette plaque porte-matrice en fonte de 4500mm de long, 2240 mm de large et 480mm d’épaisseur est destinée à un outillage de presse pour l'industrie automobileUne efficacité prouvée

Les programmeurs s’attaquent fréquemment à des projets de plaques composées de perçages, de taraudages, d'alésages et de poches multiples. ESPRIT a permis de réduire à la fois les délais de programmation et de fabrication sur ces pièces. L’architecture du logiciel ESPRIT étant complètement ouverte, MDL a automatisé tous ses processus d’usinage via l’interface API (Application Programing Interface). Les macros créées reconnaissent dans chaque modèle CAO les types d’entités à réaliser, et proposent le processus qui correspond. L’application de ces usinages standards fait gagner un temps considérable sur la programmation. «

Pour une plaque porte-matrice nécessitant 30 h de travail, il nous fallait 25 h de programmation, c’est-à-dire plus de 80% du temps. Aujourd'hui avec ESPRIT, cette part représente 30 %. »

Puis vient l’étape de la fabrication. Le fait de travailler en usinage grande vitesse réduit fortement les temps d’usinage. ESPRIT fournit une stratégie d’ébauche grande vitesse brevetée appelée ProfitMilling®, qui révolutionne l’ébauche en fraisage, que le programmeur travaille en 2, 3, 4 ou 5 axes. Cette stratégie permet d’optimiser à la fois l’angle d’engagement, la charge du copeau, les efforts de coupe latéraux et l'accélération de la machine. Les résultats : temps d’usinage réduit et durée de vie d’outil plus longue, sont visibles sur toutes les tailles de machines-outils. Chez MDL, le ProfitMilling a permis de réduire les temps d’usinage de 40 % sur certaines pièces, en comparaison avec l'usinage de poche traditionnel et son parcours concentrique.

Par ailleurs, MDL est en cours de test sur la dernière génération du logiciel ESPRIT. Les programmeurs ont réalisé récemment en fraisage 3D un presseur en partant d'une pièce en brut de fonderie. Auparavant, il fallait programmer ce genre de pièce complexe en plusieurs étapes. Cette version a fait gagner beaucoup de temps dans la préparation du brut en une seule étape, dans la mise en œuvre des modes d'usinage, et dans la fabrication.

La cerise sur le gâteau pour MDL, c’est l’outil de simulation très avancé intégré à ESPRIT. Lorsqu’il s’agit de réaliser des pièces de grande taille et délicates en fonte, une erreur peut être financièrement lourde. «

Nous avons systématiquement recours au module de simulation ESPRIT, qui reproduit fidèlement à l’écran ce qui se passera sur la machine. On évite des incidents de collision, de casse d’outil. En plus, on n’a pas eu besoin d’investir dans un logiciel de simulation, » résume Patrick Willemann.

Étant donné les résultats positifs réalisés sur les sites de production français, MDL a déployé la FAO ESPRIT au sein du groupe et possède aujourd’hui huit licences. L’emboutissage est parfaitement réussi : MDL a intégré et continue d’intégrer son empreinte dans son système de programmation, de façon à capitaliser ses connaissances. L’objectif est de répéter la performance pour fournir au client ce qu’il attend : réactivité maximale et qualité constante.