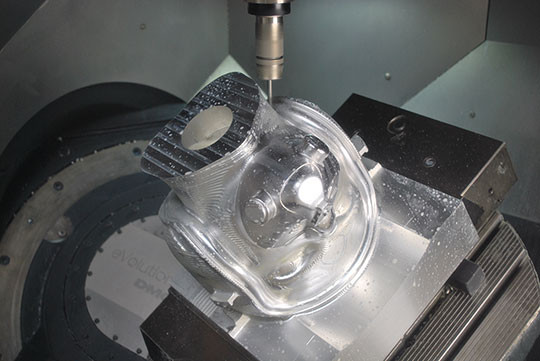

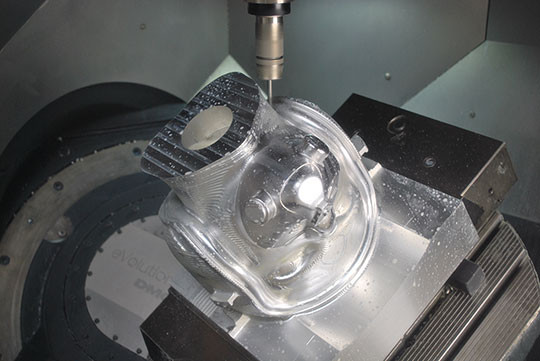

WorkNC a travaillé en partenariat avec DMG Mori Seiki et Hitachi Tool pour produire une pièce complexe à l’échelle 1 représentant le casque et la tête d’un pilote d’avion. Elle sera présentée lors du salon International de l’Aéronautique et de l’espace du Bourget en Juin 2015.

Cette pièce a été usinée à partir de 10 blocs d'aluminium à l’aide des stratégies 2D, 3 axes, 3+2 axes et 5 axes de la dernière version WorkNC V24.

Usinage 5 axes simultanés pour une qualité de surface optimale

Usinage 5 axes simultanés pour une qualité de surface optimale

Grâce aux nouvelles fonctions de Transformation, seuls les parcours correspondant à la moitié de la pièce ont été créés. La symétrie a été ensuite générée en un seul clic réduisant de manière drastique les temps de calculs et permettre à la machine DMU 60 eVo linear de Mori Seiki de commencer les opérations de fraisage beaucoup plus tôt.

Denis Vernier, Chef de produit Fraisage DMG France, déclare : «

Les parcours élaborés avec le logiciel WorkNC ont permis la réalisation du casque de Pilote en toute confiance grâce à l’ensemble des fonctions de détection de collisions intégré dans le logiciel - avec l’environnement d’usinage – le porte-outil, le stock, la machine…

Aucune mise au point du postprocesseur n’a été nécessaire, le premier programme a été opérationnel immédiatement. Que ce soit en 5 axes positionnés ou en 5 axes continus, les différentes phases d’usinages se sont enchaînées sans aucune difficulté. »

Jean-Philippe Rey, Ingénieur applications CFAO de WorkNC, ajoute que la DMU 60 eVo était la machine idéale pour produire cette pièce extrêmement complexe, car elle combine la fluidité des fraiseuses modernes avec la performance des centres d'usinage verticaux. Grâce aux outils coupants Hitachi Tools, la table pivotante de la machine a permis un usinage 5 axes simultanés pour une qualité de surface optimale.

«

Notre partenariat efficace a mis en valeur les qualités de la nouvelle reprise d’ébauche. Nous avons pu constater que les parcours lissés et optimisés améliorent la qualité de surface dans toutes les zones de reprise - aussi bien verticales que plates. Aucune opération de polissage n'a été nécessaire après l'usinage. »

Travailler en toute sécurité et dans les limites de la machine-outil avec WorkNC de VERO

Travailler en toute sécurité et dans les limites de la machine-outil avec WorkNC de VERO

Le casque a également bénéficié du Contexte Machine de WorkNC, qui regroupe l'ensemble des éléments liés à la configuration machine. Denis Vernier ajoute : «

C'est un élément essentiel pour les fonctions de WorkNC telles que la détection de collisions et le traitement automatique des transitions entre les parcours assemblés 5 axes, qui a permis de mettre en place tous les éléments de bridage et autres montages afin de travailler en toute sécurité et dans les limites de la machine-outil. »

Du fait de sa grande complexité, la pièce présentait de nombreuses zones de restant de matière, notamment la partie masque et la partie bourrelet (mousse) autour du casque, liaison entre le casque et le visage. La visualisation du restant de matière, le nouvel outil d'analyse de WorkNC, a donc été utilisé de manière intensive pour la préparation des parcours, permettant d'identifier rapidement ces zones. «

Cela nous permis de gagner un temps considérable, particulièrement pendant la phase d'ébauche, afin de afin d’approcher toutes les zones avant la phase de finition. »

Avec 100 heures de CAO, 120 heures de FAO et 170 heures de temps d'usinage, Jean-Philippe Rey affirme que la combinaison entre WorkNC, les outils coupants Hitachi Tool et la machine DMU 60 eVo de DMG Mori Seiki «

a dépassé toutes les attentes » en alliant une programmation rapide et automatique, des parcours sécurisés et fiables, ainsi qu'un usinage de haute performance, pour produire le casque en vue du prestigieux salon de l'aéronautique.