L\'écurie Richard Childress Racing (RCR), l\'une des plus en vue du championnat NASCAR Sprint Cup (USA), sait combien il est important d\'entrer rapidement dans une course. Cela fait partie de sa culture d\'entreprise. Alors, lorsque son atelier d\'usinage qui fabrique les pièces sur mesure destinées à ses bolides perd régulièrement entre quatre et huit heures de temps de production sur de \"nouvelles pièces\" essentielles, c\'est contraire à cette culture de la rapidité et de l\'efficacité.

Rick Grimes, directeur de la fabrication chez RCR, explique : «

Dans notre métier, nous devons usiner les pièces rapidement. Notre horizon de travail, c\'est la semaine. On nous demande souvent de programmer une pièce en partant de zéro, de la charger sur la machine, de la fabriquer et de la livrer avant la prochaine course, soit tous les week-ends en saison. Nous sommes prêts à tout faire pour réduire le temps qui sépare la création du modèle des premiers résultats en machine. »

Paradoxalement, pour aller plus vite, l\'équipe de l\'atelier avait pris l\'habitude de ralentir ses processus, afin d\'éviter tout risque d\'accident d\'usinage susceptible d\'endommager une pièce occasionnant ainsi un retard de livraison à la clé. Elle passait de longues heures à tester méticuleusement sur la machine, ligne par ligne, les nouveaux programmes d\'usinage, et ce, afin d\'éviter toute casse d\'outil de coupe.

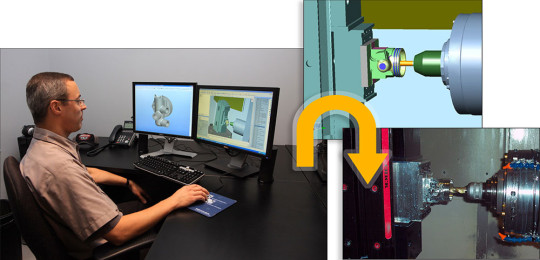

L\'utilisation d\'un logiciel de simulation d\'usinage s\'est imposée comme une évidence. Certes, PTC Pro/Engineer, le logiciel de CFAO utilisé par RCR, intégrait un utilitaire de simulation basique, permettant au programmeur de visualiser la trajectoire de l\'outil autour de la pièce, mais il ne simulait pas le déplacement de l\'outil et du porte-outil par rapport à la machine elle-même, ni par rapport aux étaux et fixations placés sur sa table. L\'équipe de programmation, lors de son étude de marché, a trouvé des logiciels de simulation sophistiqués répondant à ses besoins, mais elle s\'est rendu compte que ces outils complexes coûtaient souvent beaucoup plus cher que la machine elle-même. En outre, leur apprentissage nécessitait beaucoup d\'investissement temps. Ils étaient donc inadaptés pour l\'écurie de course.

Un pas de géant

En 2010, RCR fait un pas de géant pour la fabrication de ses premiers lots de pièces lorsque son fournisseur de logiciels de CFAO, 3HTI, lui suggère de tester NCSIMUL, un logiciel de simulation français qui arrive sur le marché Nord-Américain. En effet, l\'éditeur, SPRING Technologies, vient de créer sa filiale à Cambridge, dans le Massachusetts. NCSIMUL est une solution logicielle complète et accessible, permettant de simuler, de vérifier, d\'optimiser et de relire dans l\'atelier des programmes d\'usinage CN. Elle peut être connectée à différents logiciels de CFAO, et notamment Pro/Engineer, l\'outil utilisé par RCR.

Clifton Kiziah, ingénieur en fabrication chez RCR, est choisi pour se former au logiciel et déployer la solution en interne. Les sessions de formation, aménagées en petits modules pratiques, ont pu ainsi s\'intégrer facilement dans son planning surchargé. L\'ensemble de la formation a duré moins de deux jours.

A son terme, Clifton Kiziah est prêt à utiliser NCSIMUL, la solution de simulation d\'usinage de SPRING Technologies, conçue pour améliorer en trois étapes, les programmes pour machines CN générés par les outils de FAO :

- Tout d\'abord,

NCSIMUL analyse le programme issue de la FAO ; cette phase permet la correction des erreurs, avant même l\'envoie du code ISO vers la machine.

-

NCSIMUL analyse, ensuite les mouvements pour déterminer comment le programme se comporte par rapport à la pièce, à la configuration de la machine et à la machine elle-même. Les erreurs sont signalées afin que l\'utilisateur puisse corriger le code et éliminer tout risque de casse sur la machine.

-

NCSIMUL, enfin, vérifie la géométrie de la pièce par rapport au modèle du bureau d\'étude. Pièce obtenue à partir du code et du modèle cinématique de la machine-outil sur laquelle elle doit être usinée.

Rick Grimes indique que le travail d\'équipe entre RCR, le fabricant de la machine OKUMA, et SPRING Technologies a permis l\'intégration parfaite des fonctions spécifiques de leur machine dans NCSIMUL.

Gain de temps

Clifton Kiziah confie qu\'il faut environ 15 minutes pour effectuer une simulation complète avec NCSIMUL. Tout le travail s\'effectue sur un PC équipé du logiciel, ce qui fait qu\'aucun temps d\'usinage sur la machine n\'est nécessaire lors de la préparation du programme CN. Rick Grimes et son équipe peuvent être appelés à fabriquer de nouvelles pièces, plusieurs fois par semaine. Avant la mise en oeuvre de NCSIMUL, de nombreuses heures d\'usinage étaient perdues lors de la vérification manuelle du code des programmes correspondants. Autant de temps gagné aujourd\'hui !

Il a été demandé, par exemple, à RCR de réaliser une version fortement modifiée d\'un corps de soupape de refroidisseur d\'huile pour un filtre à huile en ligne, pièce maîtresse du système de lubrification d\'un moteur de compétition. L\'équipe avait réalisé la pièce originale, la révision A, plusieurs années auparavant, mais la révision B comportait d\'importantes modifications. En raison de sa complexité, cette pièce nécessite l\'utilisation du centre d\'usinage horizontal 4 axes OKUMA MA-500HB. Sa fabrication s\'effectue en deux opérations, impliquant plusieurs rotations de l\'axe B.

Pour cette nouvelle révision, l\'écurie de courses a relevé quelques défis. En raison de la complexité de la pièce, certaines surfaces devaient être usinées partiellement lors de la première opération, puis finies au cours de la seconde. «

Avant l\'arrivée de NCSIMUL, nous n\'avions aucun moyen de programmer et de simuler la seconde opération en nous basant sur la matière qui restait après la première, » explique Clifton Kiziah.

NCSIMUL a permis à RCR de connaître avec précision la quantité de matière restant à enlever lors de la seconde opération. L\'équipe a même pu exporter cette matière à partir de NCSIMUL et l\'utiliser dans Pro/Engineer. Une fois la seconde opération programmée, les deux opérations ont été simulées ensemble avec NCSIMUL afin de vérifier que toutes les surfaces de la pièce étaient correctement traitées, sans erreur de programmation ni collision entre l\'outillage et les fixations. Auparavant et sans NCSIMUL, RCR aurait testé le programme à l\'aveugle sur la machine. Si après ce test d\'usinage, certaines surfaces n\'avaient pas été correctes, l\'opérateur et la machine auraient été contraints d\'attendre la correction du programme, perdant ainsi plusieurs heures de temps machine. La fabrication de la première pièce de la révision A, conçue avant l\'arrivée de NCSIMUL, avait nécessité huit heures de tests. Cette fois-ci, grâce à la puissance fonctionnelle du logiciel de simulation, la mise au point de la première pièce en version B a été obtenue en 4 heures.

D\'autres économies similaires sont réalisées chaque semaine, ce qui permet de gagner du temps, de réduire les coûts, et de rendre RCR encore plus compétitif sur les circuits. Pari tenu et gagné... Comme en compétition !