Définition des opérations d’usinage

Il a ensuite défini les opérations d’usinage, en commençant par le fraisage pour ébaucher les formes extérieures de la pièce. Pour chaque trajectoire, il a sélectionné un outil et défini le diamètre, la longueur, le porte-outil, les vitesses et les avances. Il a ensuite ébauché la pièce avec deux fraises à bout plat de 25 mm et 16 mm de diamètre. «

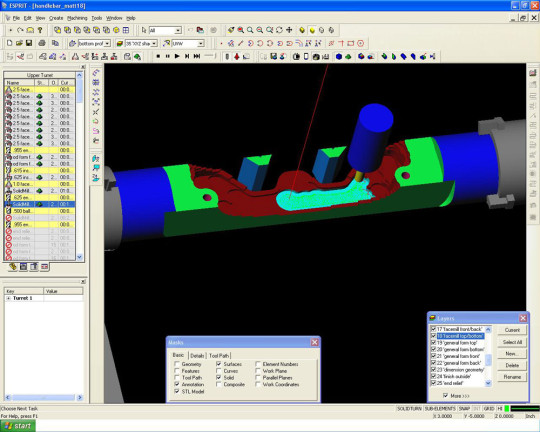

Une fois la pièce bien dégrossie, nous avons commencé le surfaçage avec des fraises à bouts ronds dont nous avons progressivement diminué le diamètre, en utilisant le cycle d’usinage des parties restantes, grâce à ESPRIT, afin d’usiner uniquement ce qui n’avait pas été usiné, » nous indique M.Watters.

Le logiciel de CFAO définit automatiquement les trajectoires d’usinage de façon à enlever toute la matière qui peut être retirée par l’outil sans faire de goujures sur la pièce. Un des gros avantages d’ESPRIT réside dans le fait que la trajectoire est optimisée à partir des résultats des cycles d’usinage précédents, pour éliminer les usinages dans le vide et minimiser les retraits. Cette propriété permet de réduire de façon conséquente le temps de cycle, par rapport aux logiciels de FAO traditionnels. Pendant l’usinage des parties restantes, une quantité uniforme de matière est enlevée, les efforts de coupe restant alors constants, optimisant ainsi la capacité de la machine à effectuer un usinage à grande vitesse.

Puis, M.Watters a pris une fraise en bout de 12,5 mm pour usiner l’extrémité des supports de LED afin de donner une belle finition à la surface support. Le reste des surfaces intérieures n’a pas la même importance, il économise donc du temps sur le surfaçage en prenant une fraise assez grande. Les parties qui recoivent les LED font un angle dans l’espace, qui a été établi afin de pouvoir démouler la pièce, selon un processus permettant de sortir des séries de pièces. M.Watters utilise une fraise à bout conique pour usiner ces angles sur chacun des supports. ESPRIT coordonne alors automatiquement le déplacement des 7 axes de la machine pour définir les trajectoires. On économise ainsi 90% du temps qui aurait été nécessaire si on avait programmé avec les codes G.

Simulation du processus de production

M.Watters a visionné une simulation des opérations de production. C’est une façon idéale pour observer de près la pièce finie afin de s’assurer qu’elle est conforme aux spécifications du client. La simulation permet de confronter la trajectoire avec le modèle 3D et d’afficher les violations de pièce ainsi que les épaisseurs de pièce restantes.

C’est quand M.Matters a voulu utiliser le post-processeur pour la Multus d’Okuma, afin de générer les codes G utilisés par la machine, qu’il a failli s’étrangler. «

DP Technology nous a envoyé quelqu’un pour nous aider à finir la pièce, » explique-t-il. «

On nous avait dit qu’il serait avec nous jusqu’à ce que le problème soit résolu. Il a été présent du lundi au mercredi. A ce moment là, nous avons été à même de produire la pièce dans les temps, pour respecter le délai fixé par le client. Les post-processeurs sont la partie la plus délicate dans la programmation des machines multifonctions. »

«

DP Technology a fourni un gros travail pour mettre à niveau le post-processeur de la Multus d’Okuma, » indique M.Watters. «

Je travaille habituellement la nuit. Je soumets évidemment la plupart de mes demandes de modification la nuit. Le gars de chez DP qui travaille sur les différents problèmes me contacte souvent la nuit même ou le matin à la première heure avant que je quitte l’usine, pour me proposer la solution au problème. Au bout du compte, ESPRIT nous a permis d’utiliser au mieux nos machines multifonctions tout en réduisant de manière très conséquente nos temps de programmation. »

Accéder au début de l\'article

sur la FAO Esprit et un centre d\'usinage multifonctions