Raleigh a décidé d'investir dans un système de programmation FAO de pointe basé sur les modèles volumiques. «

Nous avons choisi ESPRIT en raison de ses capacités d'usinage KnowledgeBase uniques », a déclaré Raleigh. «

ESPRIT fournit un panel de fonctionnalités et offre des bases de données usinage et outils. On gagne du temps grâce à l'automatisation de nombreuses fonctions de programmation répétitives. La KnowledgeBase contribue également à réduire les temps de cycles d'usinage en fournissant aux programmeurs les opérations standardisées ayant été optimisées par d'autres programmeurs qualifiés et expérimentés. » Au fil du temps, l'entreprise a créé une bibliothèque d'opérations d'usinage prenant en charge la grande majorité de ses tâches de programmation. De nos jours, lorsqu'un programmeur créé un nouveau programme FAO, il lui suffit de copier-coller les opérations d'usinage depuis la bibliothèque plutôt que de les créer à partir de zéro.

Afin d'illustrer l'utilité de ces fonctionnalités : Raleigh a expliqué comment programmer un moule de seringue avec un diamètre final de 0.132 mm avec une tolérance de plus ou moins 5 microns. La pièce terminée possède un coefficient d'allongement se situant entre 11 et 12 pour 1. L'électrode mesurait 4.57 mm de long, nécessitant alors un coefficient d'allongement encore plus élevé (plus de 30 pour 1). L'entreprise a produit cette pièce sur une fraiseuse verticale Roku-Roky HC-435 avec une répétabilité de positionnement de 19 millionièmes de pouce à l'intérieur du travail d'enveloppe total. Avec ce type d'opération, la sélection des bonnes conditions d'usinage est primordiale pour la réussite de l'opération. Changer simplement le dégagement de quelques dizaines de millionièmes peut faire toute la différence entre une opération d'usinage efficace et un outil

de coupe brisé. «

Nous avons utilisé des plans d'essai pour déterminer les opérations d'usinage idéales pour cette opération et pour d'autres découpes difficiles que l'on retrouve dans les électrodes d'enfonçage », déclare Raleigh. «

ESPRIT nous donne la capacité de réaliser des ajustements très précis et de garder les opérations d'usinage utiles pour les futurs électrodes à produire. »

Raleigh a commencé la programmation en ouvrant le modèle volumique SolidWorks de la pièce dans ESPRIT. Il a alors examiné la pièce pour déterminer quels éléments seraient les mieux usinés avec l'électroérosion à enfonçage, lesquels conviendraient mieux à l'électroérosion à fil, et lesquels pouvaient être usinés en fraisage. Il a alors divisé le modèle SolidWorks en trois fichiers distincts, chacun contenant toutes les caractéristiques d'usinage par méthode spécifique. Il a utilisé la capacité de reconnaissance de formes de ESPRIT pour analyser chaque fichier. Le programme a alors automatiquement intégré le modèle volumique et organisé la géométrie en séquences. Raleigh a revu les séquences sélectionnées par le programme et a apporté quelques changements.

Fin de l'article demain

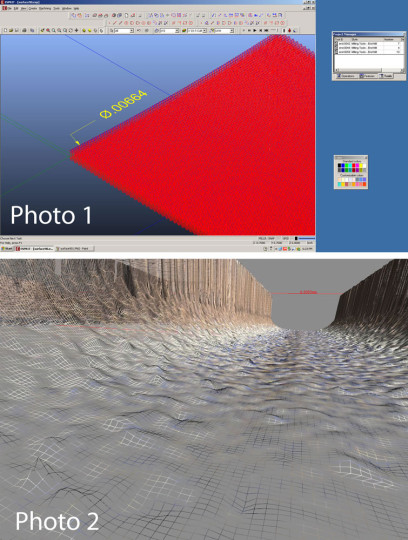

Légende Photo 1 : Une capture d'écran du logiciel ESPRIT. La grille contient 7200 micro profils. Ceci est un très bon exemple illustrant l'utilisation des sous-programmes.

Légende Photo 2 : Le scan d'un rainurage de 600 microns. L'électrode qui a usiner cette forme a été programmée par ESPRIT. Pour chaque carré l'arête a=400 nanomètres de long.

Première partie de l'article :

La fabrication d'électrodes pour l'électro-érosion par enfonçage est un des défis de programmation FAO les plus difficiles à relever