L'entreprise Loren Tool & Manufacturing de Franklin Park (Illinois ? USA) produit des blocs-filières et des poinçons destinés aux secteurs industriels, notamment l'automobile, l'agro-alimentaire et autres. La société générait préalablement des programmes pour ses machines d'électroérosion à fil Charmilles à l'aide d'un logiciel qui exigeait le calcul de la géométrie pour chaque mouvement de la machine. Il fallait environ 1h30 pour produire le programme d'une pièce complexe. Puis, ils sont passés à un autre logiciel FAO plus avancé qui calculait la géométrie mais exigeait que le programmeur sélectionne chaque entité individuelle pour la création de la trajectoire d'outil. Le temps nécessaire pour programmer une pièce typique a été réduit à 15 minutes. Finalement, les ingénieurs de Loren ont testé le logiciel FAO ESPRIT de DP Technology qui permet non seulement de créer automatiquement la trajectoire d'outil, mais aussi d'automatiser de nombreux aspects de la programmation d'électroérosion à fil, comme la création de points d'attache. Le temps nécessaire pour programmer une pièce typique à été réduit à environ une minute.

Les méthodes de programmation antérieures étaient très longues

Loren Tool possède quatre machines d'électroérosion à fil Charmilles y compris trois modèles 510 et un modèle 4000. Tim Kearney, ingénieur en chef, a été embauché chez Loren Tool il y a deux ans. «

À ce moment-là, nous utilisions un logiciel de programmation qui exigeait que nous saisissions les coordonnées pour chaque mouvement de la machine, » a-t-il commenté. «

Lors de la programmation d'un centre d'usinage, nous devions aussi taper les charges et vitesses pour chaque passe. Il fallait environ 1h30 pour programmer des pièces simples et 2h pour les pièces plus complexes. » M. Kearney a expliqué qu'il a pratiquement tout de suite commencé à chercher des alternatives afin d'améliorer la programmation des machines d'électroérosion à fil et des centres d'usinage. Il a essayé un autre système relativement accessible en terme de coût, mais a réalisé qu'il existait un problème de compatibilité entre le post-processeur et les machines d'électroérosion à fil de la société.

Il a alors essayé un autre logiciel de FAO, qui importait la géométrie et éliminait l'étape des calculs manuels. «

J'avais encore l'impression toutefois que ce logiciel exigeait trop d'interventions manuelles, » a expliqué M. Kearney. «

Il fallait dire au programme où le fil devait commencer et choisir chaque entité dans la séquence de déplacement du fil. Il fallait intégrer manuellement les points d'attache pour maintenir la chute en place. Si la géométrie comportait des imperfections, comme des lignes les unes sur les autres, il était nécessaire de revenir au logiciel CAO et corriger la géométrie puis recommencer le processus depuis le début. Ce logiciel a permis de réduire la programmation à 15 minutes pour une pièce simple et à une heure pour une pièce complexe. »

Automatisation de la programmation des machines

Quelques mois après avoir intégré la société, M. Kearney a visité un autre atelier d'outils et de matrices voisin où un ingénieur lui a expliqué qu'il avait utilisé ESPRIT avec succès. « Il m'a parlé d'ESPRIT et m'a montré comment çà marchait, » a commenté M. Kearney. «

J'ai appelé DP Technology et j'ai demandé à voir une démonstration. Dès le départ, je me suis aperçu que ce logiciel était bien plus convivial que les deux systèmes que nous avions utilisés préalablement. ESPRIT automatise les processus de programmation des machines d'électroérosion à fil qui nécessitaient une intervention manuelle importante avec les autres logiciels. J'ai décidé immédiatement d'acheter ESPRIT. »

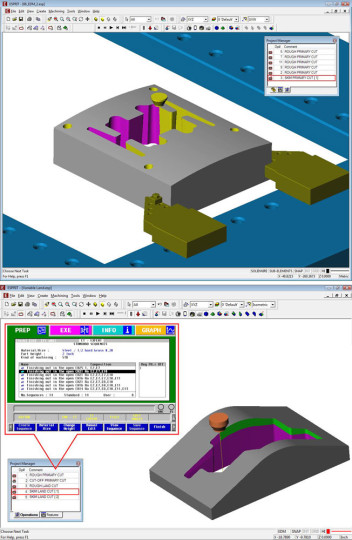

Les concepteurs de Loren Tool créent la géométrie pour les poinçons et les matrices dans le logiciel CAO AutoCAD. Ils ouvrent la géométrie dans ESPRIT et définissent l'origine ou la position initiale sur la pièce à usiner. ESPRIT fournit une base de connaissances (Knowledgebase) qui peut servir à programmer les valeurs quasi-immuables. Par exemple, pour les machines d'électroérosion à fil Charmilles, les fonctions « Allow extended mode » (autoriser le mode prolongé) et « Container entities » (entités du conteneur) sont toujours activées. Ils définissent les fils d'entrée et de sortie des ébauches à 0,5mm. La tolérance de courbe et la tolérance d'usinage sont programmées en principe à 0,01mm. La fonction « Display error messages » (afficher messages d'erreur) est souvent activée également. Les programmeurs révisent rapidement ces paramètres et acceptent, en principe les valeurs par défaut.

Le programmeur sélectionne ensuite la géométrie qui doit être découpée et choisit l'une des stratégies d'usinage proposées par ESPRIT, pour les poinçons, les matrices, les pièces multiples et l'usinage sans surveillance. «

Nous commençons, par exemple, par sélectionner la stratégie et par identifier les zones qui doivent être usinées, » explique M. Kearney. «

ESPRIT va relier ensuite automatiquement toutes les entités géométriques afin de produire une trajectoire d'outil. Ensuite, nous sélectionnons la position de départ du fil et le facteur d'approche (soit normal, soit à mi-chemin). Dans le cas d'une approche normale, le fil va se déplacer du point de départ vers une ligne verticale, puis commencer le découpage. Dans le cas d'une approche à mi-chemin, le fil va se déplacer au milieu de la géométrie et commencer à découper. ESPRIT possède l'intelligence qui lui permet de comprendre automatiquement ce que je désire faire. »

Puis il faut choisir comment sera la découpe : droite ou conique. Dans le cas d'une découpe conique, l'utilisateur peut opter de prendre l'angle de la géométrie de la pièce ou d'entrer un angle. «

ESPRIT programme facilement le contournage complexe commun aux composants de moules, aux matrices de formage et aux outils de coupe, » a ajouté M. Kearney. L'utilisateur peut alors choisir de saisir un point d'attache. L'objectif de ce dernier est d'assurer que la pièce reste stable lors des opérations de découpage suivantes. La longueur d'attache est proportionnelle à la taille de la pièce. Une fois ces données saisies, le logiciel génère le programme qui permet de produire la pièce. ESPRIT gère automatiquement toutes les instructions nécessaires à la coupe du fil et à l'enfilage de ce dernier ainsi que des commandes machine: rinçage, remplissage, vidange du bac. «

L'intégralité du processus ne prend qu'une minute, quelle que soit la complexité de la pièce, » a souligné M. Kearney.

Programmation de pièces sur les centres d'usinage

ESPRIT permet également d'économiser du temps lors de la programmation de pièces qui sont traitées sur les centres d'usinage. La première étape de ce processus est l'ouverture de la géométrie AutoCAD dans ESPRIT. Ensuite, la reconnaissance automatique de formes fait le reste et crée différentes entités prêtes à être associées à des outils de coupe. L'étape suivante consiste à assigner des opérations d'usinage aux formes reconnues. ESPRIT permet aux utilisateurs de créer une base de connaissances des opérations d'usinage pré-optimisées qui intègrent le choix d'un outil, une vitesse de coupe, une vitesse d'avance, une profondeur de coupe, etc.

Loren Tool utilise la base de connaissances pour définir en détail les opérations d'usinage optimisées pour les caractéristiques communes à ses produits. Le logiciel applique ensuite ces opérations lorsqu'il rencontre des caractéristiques similaires, ce qui garantit l'utilisation maximale des capacités de la machine-outil et des outils de coupe. Lorsque les programmeurs de Loren Tool définissent une nouvelle opération d'usinage et l'appliquent à la pièce, ils l'enregistrent en principe dans la base de connaissances. Cela permet d'économiser plus tard sur le temps de programmation et la longueur du cycle pour les pièces présentant une caractéristique similaire.

Une fois la programmation terminée, ESPRIT est utilisé pour simuler l'opération d'usinage. ESPRIT offre une simulation complète et réaliste qui fait apparaître toute la pièce, l'outil et la machine. Le programmeur peut ainsi visualiser chaque coupe individuelle tout au long de l'ensemble du processus d'usinage sous forme de solides 3D dynamiques. Le programmeur peut également voir une présentation de la pièce qui sera produite par le programme et comparer la pièce telle qu'usinée à la conception initiale. En agrandissant le moule simulé, le programmeur peut décider s'il correspond au modèle du client ou non. Le processus de simulation est l'occasion idéale pour vérifier le programme qui a été créé jusque là. M. Kearney et ses collègues identifient souvent des zones où la longueur du cycle peut être réduite en améliorant le programme.

«

ESPRIT nous a aidés à réduire de manière importante le temps de programmation en exécutant automatiquement la majeure partie de ce processus complexe et extrêmement difficile, » a conclu M. Kearney. «

Nous pouvons désormais programmer les pièces les plus compliquées en bien moins de temps qu'auparavant. La capacité de créer une simulation réaliste de l'opération d'usinage dans son intégralité a pratiquement éliminé toutes les erreurs de programmation, ce qui réduit les temps de mise en route de la machine. Le fait que nous puissions optimiser les opérations d'usinage, les enregistrer dans une bibliothèque puis les appliquer rapidement aux caractéristiques a réduit la longueur du cycle, en garantissant l'utilisation des technologies d'usinage optimisées. Ce surcroît d'efficacité nous a permis de livrer à nos clients un produit de meilleure qualité dans des délais plus courts. »