En raison de leur complexité, les aubes de turbines sont des pièces difficiles à usiner. Siemens Power Generation à Nuremberg démontre que l'on peut réduire la durée d'usinage de plus de la moitié avec un équipement adapté, même lorsque les exigences sont élevées en matière de précision et de qualité des surfaces.

Siemens Power Generation est le centre d'entretien du parc de turbines à vapeur industrielles de Siemens. Les petites et moyennes turbines, pouvant atteindre 120 mégawatts, sont notamment utilisées dans les installations chimiques et les centrales électriques. Des réparations à la conception de nouvelles turbines en passant par les révisions programmées, l'entreprise veille au fonctionnement des installations existantes et protège les investissements. On compte des entreprises de renom issues de secteurs d'activité variés parmi ses clients : Esso, Shell, PEMEX, BASF, Linde, RWE, E.ON, ESKOM ainsi que des centrales thermiques et des incinérateurs de déchets. Plus de 1 500 entreprises dans le monde font appel à ses services.

L'usine de Nuremberg fabrique des pièces individuelles mais également des turbines complètes adaptées aux besoins de chaque exploitant.

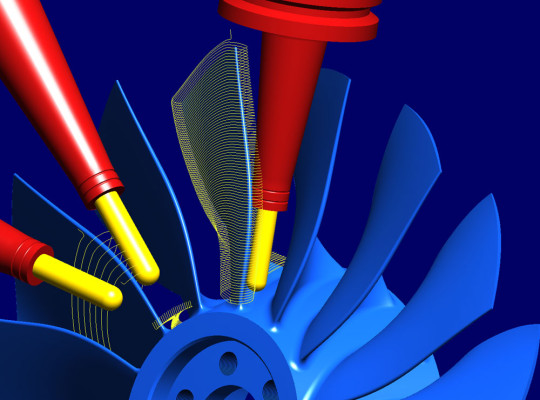

Les turbines et pièces qui arrivent à l'usine passent par les étapes de production suivantes : les carters, supports d'aube, disques rotor et corps de palier sont usinés mécaniquement dans l'atelier de grande mécanique. Les pièces individuelles, telles que les axes ou prises de tous types, sont usinées ou fabriquées dans l'atelier de petite mécanique. Le fraisage fabrique toutes les aubes de turbine, aussi bien pour le rotor que pour le stator. Les pièces sont ensuite assemblées dans l'atelier de montage de turbines. Des turbines totalement opérationnelles quittent ainsi l'usine.

La multitude de modèles et de géométries des aubes de turbine nécessite un usinage extrêmement souple et efficace. Qualité, précision, mais également rentabilité de l'usinage sont des éléments clé.

90% des aubes de turbine sont composées d'acier pour aube de turbine hautement allié ou d'alliages de titane. Les dimensions d'assemblage dans la plage 1/100 mm sur le pied d'aube, la position du pied d'aube par rapport à l'aubage et la forme de pale doivent être fabriqués exactement selon les valeurs calculées. Même les plus petits écarts sur le pied d'aube rendent le nivelage plus difficile. Après le montage dans le disque rotor, les aubes doivent être parfaitement positionnées l'une à côté de l'autre. Les écarts sont nettement visibles sur un niveau en raison du nombre important d'aubes. La courbure des aubes affecte considérablement le rendement. En raison des écarts de courbure, la turbine n'atteint plus le rendement escompté. L'autre facteur est la durée d'usinage des aubes sur la machine. L'accumulation du retard sur chaque aube a une répercussion importante sur les coûts.

Une nouvelle solution était indispensable !

Pour satisfaire à ces exigences d'un point de vue technique et économique, l'usine Siemens 2005 de Nuremberg a décidé de mettre en oeuvre la technologie 5 axes. Elle a d'abord investi dans des fraises cinq axes de DMG. Le fraisage cinq axes permet d'usiner totalement une aube dans un serrage sur une machine. Le fraisage a été programmé avec la solution FAO utilisée jusque-là dans l'entreprise. Les possibilités et la facilité de programmation et la durée de l'usinage sur la machine n'ont cependant pas permis d'obtenir des résultats satisfaisants ni de réaliser un usinage efficace.

La décision

Trois fournisseurs ont été retenus pour la nouvelle solution FAO. Ils ont du prouver les performances de leur logiciel de FAO lors d'un test de performance. Le logiciel hyperMILL de OPEN MIND Technologies AG a proposé la meilleure offre du point de vue de la « création 3D », de la « programmation CN », de la « durée de fraisage », de la « qualité » et de « l'utilisation indépendante de la machine ».

Ainsi, avec une durée de fonctionnement de 25 minutes, hyperMILL est 55 % plus rapide que la solution existante. En outre, l'aube de turbine a été livrée par la machine quatre minutes plus tôt qu'avec le produit concurrent, dans une qualité irréprochable. Holger Meyer, directeur de l'usinage mécanique à Nuremberg : «

Le gain de temps varie d'un type d'aube à l'autre. Mais pour l'aube test, dont nous avons fabriqué trois pièces, il était de 20 minutes. Sur notre groupe de machines, il s'agit d'une belle économie de coûts. De plus, seul hyperMILL a été capable d'offrir une fonction Rolling-Ball techniquement viable. »

De la conception à la programmation

Les nouvelles aubes sont conçues avec Pro/E. Les programmateurs importent les données de modèles dans la solution CAO/FAO à l'aide de fichiers au format IGES ou VDA. Mais pour les anciennes turbines, seuls les schémas étaient disponibles. Dans ce cas, le modèle doit être entièrement créé dans le système CAO/FAO. L'association de la solution CAO/FAO avec « hyperMILL in hyperCAD » offre l'avantage de pouvoir créer, optimiser et générer aisément les données de modèle pour la programmation.

Fraisage efficace grâce à l'optimisation

Les programmateurs FAO utilisent seulement à 75 % les stratégies d'usinage du pack pour aubes de turbine. En cas de besoin, les ébauches de brut quelconque, le perçage-fraisage et les autres cycles 3+2 sont utilisés en fonction du type d'aube. Alexander Wild, programmateur MAO, déclare à ce propos : « hyperMILL comprend des stratégies d'usinage très souples et des options d'optimisation. Elles nous permettent d'aborder l'usinage différemment. La finition 5 axes continue autour des pales, avec laquelle nous pouvons réduire la durée du fraisage d'une heure à une demi-heure pour les aubes tordues, en est un bon exemple.

Au quotidien, le système de programmation hyperMILL se révèle très confortable et précis pour les aubes de turbines. Les stratégies d'usinage spécialement conçues pour l'usinage d'aubes de turbines en sont le coeur. Le pack comprend trois cycles : l'ébauche 3D, l'usinage en bout et en roulant d'aubes de turbine 5 axes et l'usinage de rayon. Ils permettent de réaliser un usinage complet, de la tête au pied.

L'atout Rolling-Ball

La fonction Rolling-Ball est un atout certain. Alexander Wild : «

Dans notre entreprise, la partie située entre la pale et les faces latérales doit être usinée avec la fonction Rolling-Ball-Radius, de la tête au pied. C'est pourquoi nous devions avoir la preuve de son fonctionnement parfait. »

La fonction Rolling-Ball de hyperMILL veille à ce que l'outil entre en contact simultanément avec la pale et avec la délimitation idéalement lisse de la face latérale, en un simple clic. La connexion parfaite avec l'aube de turbine voisine est également créée même si elle ne peut pas être créée dans le système MAO ou ne doit pas être modelée car la fraise crée automatiquement ce rayon de connexion.

Un service fiable

L'introduction de la technologie 5 axes et de la solution FAO hyperMILL a modifié notre façon de travailler. Pour se familiariser encore plus avec le système d'usinage, des ateliers étaient et sont organisés directement sur site après une formation de base. Holger Meyer : «

Les ateliers organisés par OPEN MIND Technologies dans notre entreprise sont une excellente occasion d'aborder les problèmes liés aux différents types d'aubes et de trouver ensemble des solutions et des améliorations. Par ailleurs, grâce à un support personnalisé, nous bénéficions de précieux conseils pour les travaux d'usinage routiniers ».