Grâce à un nouveau moteur logiciel FAO qui produit des parcours d?outil calculés de façon optimale, les opérateurs n?ont plus à ajuster constamment le potentiomètre d?avance de leur CN ; ceci parce que ces parcours maintiennent quelque soit la géométrie, un recouvrement donc un effort constant sur l?outil. Comme si chaque coupe se faisait en ligne droite avec une largeur de coupe constante.

Conserver un tel scénario idyllique, en utilisant des paramètres de coupe permettant d?usiner dans la plupart des cas au dessus de ceux recommandés tout au long d?une opération d?usinage, a pour intérêt de ne pas avoir à ajuster la vitesse de broche et les avances programmées pour éviter la rupture d'outil, ceci uniquement à cause des endroits les plus difficiles?

Breveté par Surfware, Inc., le moteur de génération de parcours d?outil TRUeMill est un développement totalement nouveau et n?est en aucun cas l?optimisation d?un algorithme de génération de parcours d?outil existant !

TRUeMill n'utilise aucun type de parcours d?outil standard. Au lieu de cela, il produit son propre parcours d'outil dès le début de l'étape de programmation, en basant ses mouvements sur l?angle d?engagement de l?outil avec la matière.

Jusqu?à ce jour, un programmeur sélectionnait une géométrie pour définir la pièce à usiner et le logiciel conventionnel de FAO calculait alors automatiquement les mouvements d'outil en utilisant la géométrie comme base pour les trajectoires.

Un exemple simple : pour usiner une poche de forme rectangulaire, le logiciel conventionnel crée une série de trajectoires par décalage de la frontière de la poche, en utilisant la valeur de recouvrement indiqué par l?utilisateur (un pourcentage du diamètre de l?outil) : les trajectoires résultantes commencent au centre de la poche et reflètent alors la forme finale de celle-ci. Chaque valeur de recouvrement d?outil correspond en théorie à un angle d?engagement, mais ceci est vrai seulement lors de l?usinage en ligne droite en conservant un pas radial constant (scénario du meilleur cas). Seulement dans ce cas l?angle d?engagement d?outil est régulier et le facteur de charge de l?outil constant.

Malheureusement, les angles d?engagement d?outil varient d'une manière extravagante, même avec le plus simple des parcours d?outil ; dans notre exemple, il suffit de constater ce qui se passe dans les coins de la poche?

Usinons de façon classique notre poche rectangulaire : pour un recouvrement d?outil de 70%, correspond un angle d?engagement de 113.58°. Au départ de l?usinage, l?outil est entièrement engagé dans la matière, donc l?angle d?engagement est déjà à 180° ! Ensuite en trajectoire linéaire, l'angle d?engagement revient à la normale (113.58°), mais dans les coins de la poche, l?angle augmente à nouveau, forçant les opérateurs à utiliser des vitesses et des avances en fonction de cette partie pour le parcours entier. Ce qui signifie l?utilisation d?une vitesse d?avance inférieure dans les endroits où les outils pourraient en fait aller beaucoup plus vite.

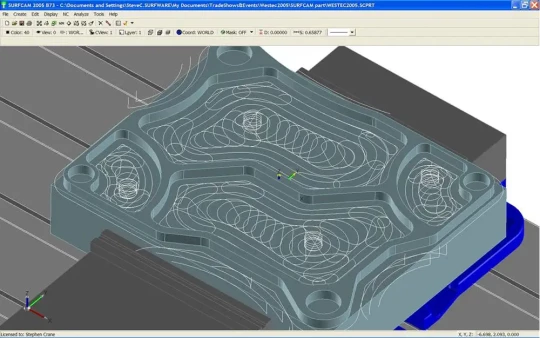

Au lieu de refléter la géométrie de pièce et de maintenir un parcours d?outil constant, les mouvements d?outils générés par TRUeMill (Brevet Surfware, Inc.) conservent de la première à la dernière trajectoire, un angle d?engagement d?outil donc un effort constant ! Les trajectoires générées par TRUeMill diffèrent complètement de ce qui existe aujourd?hui. Elles n'ont, par exemple, aucun changement brusque de direction angulaire, ainsi les outils ne marquent jamais de temps d?arrêt. Ce qui se produit souvent avec les parcours traditionnels, ayant pour conséquence les marques circulaires de saturation dans les coins.

Pour une optimisation maximum, TRUeMill calcule également la vitesse d?avance effective, c'est-à-dire qu?il ajuste la vitesse d?avance travail en fonction du rayon de courbure à usiner, de façon à maintenir à la vitesse d?avance programmée par l?utilisateur, le point radial de l?outil en contact avec la matière. On pourrait rapprocher ce calcul à celui de l?usinage à vitesse de coupe constante sur un tour.

La combinaison inédite d?une valeur angulaire constante d?engagement outil avec une avance effective constante, permet enfin d?utiliser les paramètres de coupe conseillés par les fabricants d?outils coupants, sans risque de casse ou d?usure prématurée. Le résultat en est d?une simplicité originelle.

Un gain dans tous les compartiments de l?usinage ? efficacité, temps, usure, casse. Tout est amélioré !

Un autre constat simple : plus il y a de matière à enlever, plus le gain est proportionnellement important !