TECHNI-MOULES, entreprise du pays Toulousain située à côté du prestigieux aéroport Toulouse-Blagnac d'où s'est envolé l'Airbus A 380, fait partie des meilleurs moulistes européens de grande précision. Avec plus de 30 ans d'expérience, ses équipes ont acquis une maîtrise de l'étude et de la fabrication des moules ainsi que de l'injection de pièces plastiques sur le même site industriel ce qui est un véritable gage de qualité dans l'offre d'une solution complète moules + pièces plastiques auprès de ses clients.

Historiquement CATIA était utilisé à la fois pour la conception et la réalisation des éléments 3D de moules. Depuis février 2005 les parcours d'outils sont produits par PowerMill. Cela a créé un changement de méthode de travail significatif du bureau des méthodes jusqu'à l'atelier.

Mickaël Bouaud, responsable 3D et Méthodes TECHNI-MOULES précise les progrès réalisés :

1. Gain de temps de programmation.

2. La confiance dans les parcours transmis à l'atelier est à présent totale, aussi bien de la part du programmeur que de l'opérateur au pied de la machine à commande numérique.

3. La qualité, fiabilité et précision des chemins d'outils ont été rapidement éprouvées.

4. Le travail systématique d'acier trempé, supprimant des opérations d'ébauche, rectification et électroérosion ont significativement diminué nos temps de cycle

en fabrication.

5. PowerMill a également permis des usinages qui étaient irréalisables auparavant

6. L'utilisation de PowerMILL a permis d'assainir le process de fabrication sur centres d'usinage. La fluidité et l'homogénéité des parcours UGV en sont la raison. Cela a également permis d'améliorer la durée de vie des outils coupants.

L'utilisation de PowerMILL permet de faire progresser les atouts de précision et de qualité qui ont fait la renommée de Techni-Moules tout en opérant la mutation vers des moyens de fabrication bien plus performants.

La flexibilité obtenue avec la montée en puissance du fraisage remplaçant ou secondant l'électroérosion permet un lissage de la charge en atelier.

Et Mickaël Bouaud de conclure «

Les maîtres mots sont confiance, précision, flexibilité, moteur d'innovation et réduction du temps de fabrication des moules pour nos clients. Autant d'éléments qui sont les atouts historiques de Techni-Moules et que nous voulons sans cesse faire progresser dans le futur »

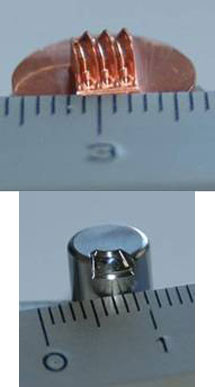

Photos :

En haut : passage d'une réalisation par électroérosion à du fraisage direct dans l'acier trempé.

En bas : Echantillon d'une réalisation d'électrode par fraisage qui n'aurait pas été réalisable par le moyen de fabrication habituel: le tournage.