Cahier des charges à l'appui, M. Luc Laratte, ingénieur méthodes de la société 3 axes basée à Château Thierry dans l'Aisne, entreprend fin 2006, un tour d'horizon des FAO susceptibles de répondre à ses besoins. L'entreprise spécialisée depuis sa création en 88, dans l'usinage mécanique à partir de profilés aluminium, évolue dans un secteur en pleine mutation et connaît une importante évolution de ses marchés. Entreprise de production depuis toujours, elle doit s'adapter à une réduction importante des séries. La maîtrise des temps de préparation devient alors un enjeu important auquel elle décide de faire face en s'équipant d'une FAO. 3 objectifs principaux fixent son cadre de réflexion :

- Augmenter la vitesse de création d'un programme et dégager du temps aux techniciens.

- Simuler les temps de cycle, pour pouvoir choisir au plus prêt ses moyens de production en fonction du coût de l'usinage.

- Améliorer la réactivité de l'atelier en ayant la possibilité de changer de machine facilement, en recompilant simplement le programme.

Parmi tous les candidats présents sur le web, M. Luc LARATTE, procède tout d'abord à l'élimination de tous les logiciels qui ne lui semblent pas dimensionnés pour 3 Axes, de part leur coût ou leurs capacités. Il précise : «

nous recherchions un logiciel accessible, en adéquation avec nos usinages et le grand nombre de programmes à réaliser ».

A partir de cette première sélection, 5 sociétés dont GP Software sont contactées. L'approche commerciale et l'ergonomie de certains logiciels proposés ramènent le nombre des offreurs potentiels à deux. XCAP reste en liste ainsi que le logiciel utilisé par M. Luc LARATTE dans le groupe où il travaillait précédemment. D'un point de vue FAO, les deux solutions se tiennent. Elles sont à même de générer rapidement les programmes requis pour les 6 centres d'usinage disponibles. La démarche globale de GP Software et le service apporté font la différence. M. Luc LARATTE commente : «

dès la première visite de GP Software, le contact avec l'équipe a été immédiat, probablement parce que nous parlions de PME à PME, mais aussi de part une réelle volonté de comprendre notre problématique pour apporter la juste solution : en plus d'un logiciel, nous attendions un service complet : FAO, gestion des programmes, connexion machines, formation et maintenance. »

GP Software a installé en priorité le logiciel de gestion des programmes et la DNC puis la FAO et ses post-processeurs personnalisés.

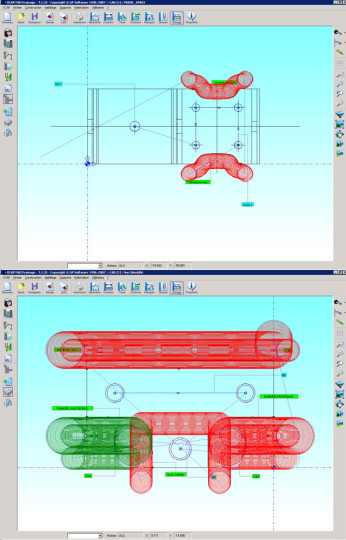

XCAP est installé en TSE** et est disponible pour la personne en charge de la réalisation de tous les programmes, le service méthodes mais aussi pour l'atelier et le directeur technique qui l'utilise pour réaliser les devis. Pour ce dernier, et malgré toute son expérience, XCAP apporte la précision nécessaire à la juste appréciation des temps de cycle. Les méthodes disposent d'une visu sur la base de données programmes et la charge de programmation. En dépannage, ils peuvent aussi être amenés à utiliser XCAP pour générer les parcours d'outils attendus par l'atelier. Les opérateurs disposent pour leur part, d'un accès sécurisé à tous les programmes. Le transfert sur les machines se fait à partir d'un ordinateur de poche Workabout équipé de l'application XCAP Trans.pocket et sur lequel, une réserve d'une semaine de programmation est disponible.

M. Luc LARATTE dresse un premier bilan au bout de quelques semaines d'expérience : «

Nous avons gagné un temps de l'ordre de 70% en préparation, devis et programmation. A titre d'exemple, quand nous avons 20 références de pièces à faire pour des séries de 10 de chaque, nous devons faire un programme pour chacune des pièces. Le premier est prêt en 10 minutes, les suivants en 5 minutes. Là, nous pouvons parler de réactivité ! L'atelier a gagné en confort de travail avec XCAP Trans.pocket et a bien vite oublié les aléas dus à notre ancien ordinateur portable, pas assez robuste pour résister à l'environnement d'atelier. »

Il conclut : «

Nous souhaitions que cet équipement accompagne le changement de notre société sans provoquer une scission dans les habitudes. En moins d'un mois, nous avons été opérationnels sur XCAP, nous sommes donc tout à fait satisfaits. »

* Sept familles de gaspillage potentiel sont généralement identifiées : surproduction, attente, transport, stocks, processus, mouvements, rebuts.

Une démarche Lean Manufacturing consiste à identifier et à éliminer toutes pertes d'efficacité depuis la réception de la matière jusqu'à l'expédition du produit.

** TSE ? Terminal serveur exchange