Animés par un solide esprit d’ouverture et de pionniers, les ingénieurs TRUMPF ont créé la première machine laser couvrant la totalité du processus de traitement, de la tôle brute aux pièces triées : le TruLaser Center 7030.

Loin de la simple évolution d’un produit existant, c’est une machine complète entièrement nouvelle qui s’avère être particulièrement rentable. Nous avons rencontré trois développeurs de l’équipe à l’origine de cette réalisation révolutionnaire.

Felix Riesenhuber, Peter Epperlein et Jens Ottnad ont joué un rôle déterminant dans la conception, le développement et la mise en œuvre du nouveau TruLaser Center 7030. A l’occasion d’entretiens individualisés, ils nous rapportent les hauts et les bas de ces dernières années, ainsi que les conditions qu’il convient de réunir pour développer ce produit à la pointe de l’innovation.

• Quand et comment le projet TruLaser Center 7030 a-t-il vu le jour ?

Felix Riesenhuber : le désir de créer de nouvelles machines de découpe au laser existe déjà depuis longtemps chez TRUMPF. Le concept initial du TruLaser Center 7030 s’est dessiné à partir de 2012 et le projet a été officiellement validé en 2014.

• Quelle était la particularité du projet ?

Peter Epperlein : d’emblée, une chose était claire : pour réellement innover avec cette technologie aboutie, nous devions remettre en question les méthodes de développement connues. Nous avons donc radicalement changé de perspective : nous nous sommes éloignés des concepts existants et avons posé un regard neuf sur les tâches de production de nos clients.

• Vous avez donc non seulement développé un nouveau produit, mais aussi de manière différente ?

Peter Epperlein : tout à fait. Une idée lumineuse a bien sûr été à l’origine de cette réorientation. Pour réussir pleinement, nous avions toutefois besoin de remporter concrètement bien d’autres succès face aux problèmes à résoudre. La nouveauté, c’est que toutes les disciplines spécialisées ont collaboré en parallèle sur des cycles courts. Nous avons pour la première fois utilisé de bout en bout des méthodes agiles dans un projet de mécatronique.

Felix Riesenhuber : concernant les machines, nous avions par ailleurs des objectifs clairs en matière de rentabilité et de sécurité des processus. Nous avons ensuite vérifié qu’ils étaient atteints à chaque étape du développement.

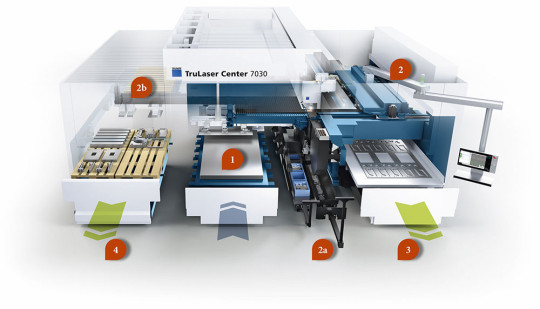

1- Chargement des tôles brutes ; 2- Découpe des pièces ; 2a- Evacuation des pièces dans les caisses ; 2b- Déchargement et empilement des pièces ; 3- Déchargement du squelette ; 4- Déchargement des bonnes pièces

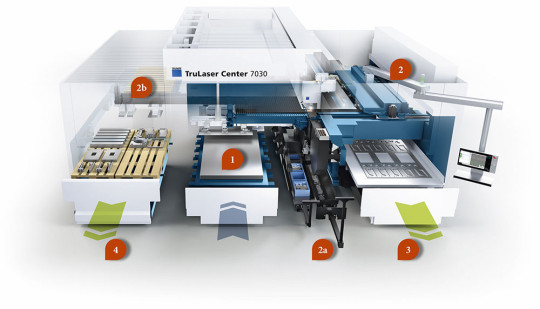

1- Chargement des tôles brutes ; 2- Découpe des pièces ; 2a- Evacuation des pièces dans les caisses ; 2b- Déchargement et empilement des pièces ; 3- Déchargement du squelette ; 4- Déchargement des bonnes pièces

• Comment cela s’est-il passé concrètement ?

Felix Riesenhuber : nous devions rendre la productivité quantifiable, et ce, sur des pièces réelles et dans des conditions de production concrètes. Nous avons donc élaboré des plans de calepinage standard reproduisant les gammes de pièces de nos clients. Les clients de différents secteurs nous ont aidés en nous fournissant des cen- taines de plans de réglage, que nous pouvons interpréter statistiquement en fonction de divers paramètres pertinents. Résultat, un programme de production représentatif – notre ‘mètre-étalon’, – qui nous a permis de mesurer la productivité, les problèmes de production et leurs conséquences. Nous avons ainsi pu reproduire l’état de la technique et évaluer de nouveaux concepts par rapport à la vision concrète de la production de nos clients. Mieux encore, nous avons pu, dès la phase de conception, définir les coûts autorisés pour la solution ainsi que ses performances dans le programme de pièces. Nous voulions absolument permettre à nos clients de réaliser de 15 à 30% d’économies en coûts de traitement. Et chaque solution devait pouvoir être mesurée par rapport à cet objectif.

• Cela paraît une tâche très difficile…

Jens Ottnad : une chose est certaine, la performance de l’équipe l’a de loin emporté sur le génie individuel, contrairement à ce qui avait pu auparavant être le cas. Ceci étant, nous comptions fort heureusement des génies au sein de notre équipe, sans qui nous n’aurions pas atteint notre objectif. La créativité de l’équipe de développement, orientée vers un but commun, a permis le succès que l’on connaît aujourd’hui.

• Quelle était alors la taille de l’équipe ?

Jens Ottnad : le noyau de l’équipe réunit une grosse centaine de collaborateurs des départements Services, Distribution, Fabrication en série, Développement, Achats, Production et Organisation de projets. C’est uniquement grâce à ces effectifs et au soutien sans faille de tous les départements au sein de TRUMPF que nos ambitieux projets ont pu être menés à bien. Par ailleurs, nous avons pu compter sur un solide leadership, qui a su coordonner efficacement ces différents domaines pour atteindre un seul objectif : donner naissance à un produit commercialisable à partir d’un vaste porte- feuille de projets de développement hautement innovants.

• Etiez-vous au préalable conscient de la dimension innovante qu’allait prendre la machine ?

Peter Epperlein : ma foi, la mission ressortant du cahier des charges était limpide : résoudre quasiment tous les problèmes du client et bouleverser l’univers de la découpe laser ! Au début, le scepticisme était largement de mise, mais lorsque les premières solutions ont montré leur efficacité sur le modèle fonctionnel et que nous sommes parvenus à découper en toute sécurité des pièces d’une complexité inégalée, les choses sont devenues claires : nous travaillions là sur un projet réellement exceptionnel !

La comparaison entre une machine de découpe équipée d’un laser à solide de 6 kW et le TruLaser Center 7030 fait apparaître une réduction du temps d’exécution et des coûts par panneau de tôle pouvant atteindre respective- ment 55 % et 35 %. (Photo Trumpf)

La comparaison entre une machine de découpe équipée d’un laser à solide de 6 kW et le TruLaser Center 7030 fait apparaître une réduction du temps d’exécution et des coûts par panneau de tôle pouvant atteindre respective- ment 55 % et 35 %. (Photo Trumpf)

• Vous avez réalisé le TruLaser Center 7030 en seulement deux ans : un délai minime pour une tâche herculéenne. Avez-vous aussi connu des revers ?

Jens Ottnad : nous avons d’abord tenté de combiner de façon originale des processus éprouvés, mais nous avons vite constaté que cela ne suffisait pas. Nous avons donc tout repris à zéro, décidés à ne céder à aucun compromis. Au début, cette démarche pour le moins radicale s’est révélée complexe, et la pression très forte, bien sûr. Mais à chaque nouveau cycle de concepts, nos plans sont devenus plus concrets. Nous avons rompu avec nos petites habitudes et nous nous sommes ouverts à la nouveauté. Pour la première fois, des méthodes de développement agiles ont été pleinement déployées dans le cadre d’un projet de machine, et les résultats ont été à la hauteur de nos espérances.

• Quels sont les principaux avantages du TruLaser Center 7030 par rapport aux machines de découpe traditionnelles ?

Peter Epperlein : en fait, trois innovations essentielles rendent cette machine unique. Tout d’abord, le large support des pièces à usiner et son « SmartGate», qui s’adapte facilement aux pièces les plus variées pour les traiter très rapidement en toute sécurité. Ensuite, le « SmartLift », avec plus de 150 broches aux forces de préhension inégalées, retire les pièces des squelettes. La boucle est bouclée par le dernier maillon de la chaîne, le ‘SortMaster Speed’, qui relaye ces forces de manière contrôlée et dont les quelques 2 500 mini-aspirateurs déchargent rapidement et sûrement toutes les pièces, des plus fines dans leurs contours aux plus volumineuses. Le TruLaser Center 7030 est ainsi la première machine de découpe laser 2D maîtrisant l’en- semble du processus de traitement de façon entièrement automatique : du chargement et de la découpe au tri des pièces finies en passant par le déchargement, toutes les opérations sont intégrées dans une machine obéissant à une programmation hautement automatisée.

• Avez-vous connu un déclic durant la phase de développement ?

Jens Ottnad : nous avons été impressionnés par le degré de créativité, d’engagement désintéressé et d’esprit d’équipe suscité par l’enthousiasme qui a entouré ce projet. Cette énorme tension s’est libérée lorsque la machine a découpé sa première tôle. C’était un véritable sentiment de fierté.

Felix Riesenhuber : le traditionnel concept de découpe laser à plat n’a pas évolué depuis plus de 20 ans. Nous avons la conviction que cette machine transformera le traitement laser de manière durable !

Article paru dans le magazine TRUe #01 édité par TRUMPF fin 2016