Dans le cadre de son développement, le Groupe Oxymetal propose en exclusivité en France en sous-traitance, un laser double têtes et double sources. Grâce à ses deux têtes de coupe et de fortes accélérations, cette machine permet une productivité élevée avec une excellente précision de coupe. Hervé Bertolotti, Directeur Opérationnel du groupe Oxymétal, a profité de la présence du groupe au Midest pour présenter les fonctionnalités de la machine, ainsi que les bénéfices que ses clients peuvent en retirer.

Le groupe

Oxymétal est composé de 400 personnes avec 14 sites de production axés sur la

découpe laser, la

découpe plasma et l’

oxycoupage en sous-traitance avec un parc machines impressionnant : 40 lasers de découpe (largeur jusqu’à 5000 mm et longueur jusqu’à 21000 mm) et 15 machines d’oxycoupage (largeur jusqu’à 5500 mm et longueur jusqu’à 24000 mm). Elle dispose également de moyens spécifiques (découpe laser de plastiques et autres matériaux, laser YAG 4 axes pour la découpe et le perçage de précision ± 20 microns) de parachèvement (

pliage, mécanosoudure,

grenaillage ou encore usinage). Ses prestations vont de la pièce unitaire à la grande série jusqu’à 100 000 pièces.

Penser la fabrication autrement

C’est le site d’Hauconcourt qui a bénéficié de cet investissement dans une machine de découpe laser

TRUMPF SAS à deux

sources et deux têtes de la gamme Trumatic HSL 4002 C (nouveau nom : Trulaser 7040). Les têtes sont chacune alimentées par une source laser 3600 W. Il s’agissait pour l’entreprise de s’intéresser à de nouveaux marchés, en particulier de la découpe de tôles magnétiques pour la réalisation de rotors et stators, de

lames de scies ou de pièces de précision pour l’automobile.

L'originalité de la machine de découpe laser Trumpf tient à ses deux sources et deux têtes de découpe laser. (Photo Trumpf)

L'originalité de la machine de découpe laser Trumpf tient à ses deux sources et deux têtes de découpe laser. (Photo Trumpf)

Les rotors sont traditionnellement produits sur des presses ou sur des encocheuses spéciales : dans le premier cas, il est nécessaire de réaliser un outil de presse, tandis que dans le second, le rotor est en rotation pour permettre à l’encocheuse d’y réaliser les différentes découpes.

Autre exemple, la découpe de lames de scies qui jusqu’à présent étaient découpées à la

presse ou au laser mais avec des opérations de reprise sur le diamètre intérieur pour atteindre les tolérances requises. Aujourd’hui, Oxymétal est capable de sortir ce type de pièces directement en découpe laser.

L’avantage le plus évident du laser est qu’il ne nécessite pas d’outil spécifique et confère au process une grande flexibilité. Mais pour relever le défi de la fabrication, d’autres arguments sont à prendre en compte : le respect des tolérances géométriques, le coût final de la pièce et le délai de fabrication.

Oxymétal a réalisé des tests sur un rotor de diamètre de 580 en fond d’encoche. Le laser double tête permet d’atteindre des tolérances de 120 microns pour le diamètre en fond d’encoche, alors que l’encocheuse a des tolérances de 200 microns.

Des tests sur un rotor de 700 mm, diamètre intérieur 400 mm ont montré une précision de 20 microns avec le laser contre 40 microns à la presse.

Dernier élément de comparaison sur un rotor de diamètre extérieur 452,6 mm et intérieur 120 mm, avec une épaisseur de 0,5 mm, des séries de mesures ont montré une précision de 21 microns sur le diamètre extérieur, 26 microns sur le diamètre intérieur, 18 microns sur la concentricité et 17 microns sur la largeur de l’encoche.

Dans tous les cas, ces résultats ont été obtenus avec des vitesses de découpe de 12 ou 30 m/min. Cette précision plus importante du laser permet de valider le procédé auprès des clients.

En ce qui concerne la qualité de découpe, les tests réalisés par Oxymetal montrent que les hauteurs de bavures obtenues restent inférieures (jusqu’à 50%) à celles obtenues sur une encocheuse ou une presse de découpe. La forme de la découpe est également plus régulière.

«

Le laser double tête concilie les avantages des technologies CO2 et YAG : format plus grand que les lasers YAG traditionnels, tout en conservant la précision. La présence des deux têtes apporte une dynamique de l’ordre de celle des machines laser à moteurs linéaires » précise Hervé Bertolotti.

En matière de productivité, il est aisé de comprendre que découper simultanément des pièces au moyen de deux têtes permet de diviser par deux la durée de découpe pour une série de pièces. Oxymétal a constaté qu’il était possible de la diviser par trois dans certains cas particuliers.

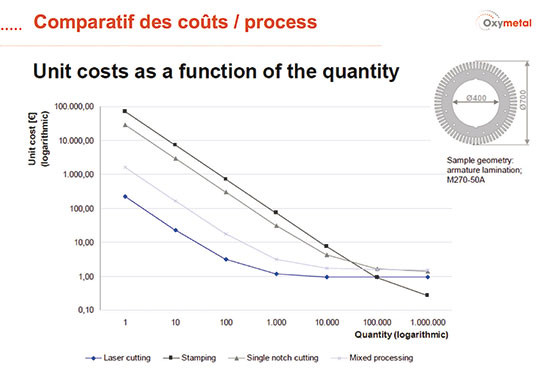

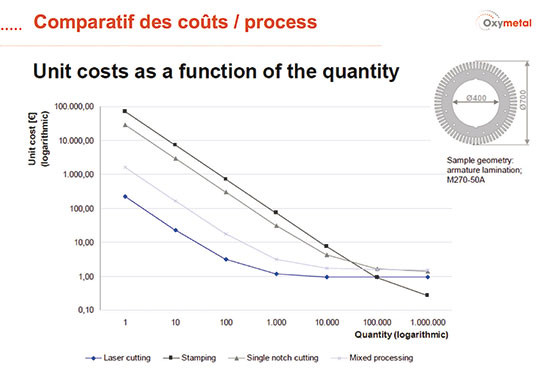

Comparaison des coûts pour la découpe laser, la découpe à la presse, l'encochage et un process combiné. (Photo Oxymétal)

Comparaison des coûts pour la découpe laser, la découpe à la presse, l'encochage et un process combiné. (Photo Oxymétal)

Hervé Bertolotti se félicite que cette machine «

permette d’être compétitif jusqu’à environ 100 000 pièces. Evidemment, cela dépend de la forme et de la complexité de la pièce. » Le premier graphique présente le coût unitaire d’un rotor fabriqué selon les procédés laser, presse et encocheuse. On constate que les courbes se rejoignent aux alentours de 100 000 pièces. Le second montre la répartition des coûts entre la machine, la main d’œuvre et l’outillage pour un rotor produit à 50 000 exemplaires.

Il est important de noter que cette machine est aussi capable de répondre aux besoins du marché traditionnel de la découpe laser : découper des pièces de formes variées dans une même tôle.

Le Groupe Oxymetal a accompagné cet investissement d’un plan de formation interne indispensable à la maitrise de cette machine.

Après une phase de lancement et de montée en charge progressive, ce nouvel équipement est aujourd’hui pleinement opérationnel.

Avec cette nouvelle acquisition, le Groupe Oxymetal poursuit son développement sur les marchés français et s’inscrit dans une nouvelle dynamique sur les marchés européens.