La société MPS (MPS Micro Precision Systems AG) d’envergure internationale mise massivement sur les procédés de rectification pour les composants exigeant une précision élevée correspondant à des degrés de tolérance IT02. Avec en tout sept rectifieuses Studer, l’entreprise dispose d'une compétence de rectification cylindrique à nulle autre pareille. L'automatisation et l’optimisation des procédés permettent également un usinage flexible de moyennes séries 24h/24, 7j/7, sans intervention humaine. Une cellule d’usinage flexible permet une mise sur le marché plus rapide des projets de développement et des prototypes.

L’entreprise MPS emploie 400 salariés et représente un « Hidden Champion » d’un type particulier. Déjà en 1969, la société RMB (Roulements Miniatures Bienne SA) d’où est issue MPS, développait des composants pour la mission Apollo. Avec un effectif de 250 personnes, le site de Bienne est le plus grand du groupe MPS et dispose notamment de plus de 140 machines servant au tournage, fraisage, polissage, à la rectification et à l’érosion.

Manuel Nercide (Plant Manager) : «

Notre éventail technologique est diversifié, mais le dénominateur commun est la fabrication et l’assemblage de composants électromécaniques complexes avec des tolérances extrêmement restreintes pour des applications de haute précision dans des secteurs haut de gamme. »

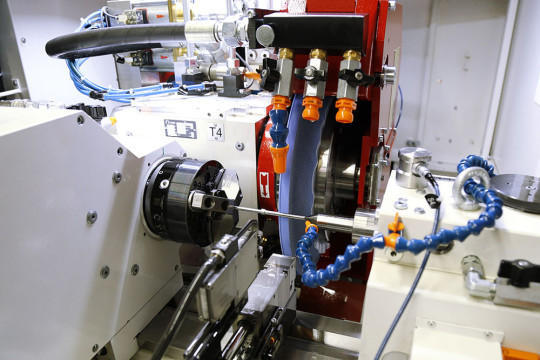

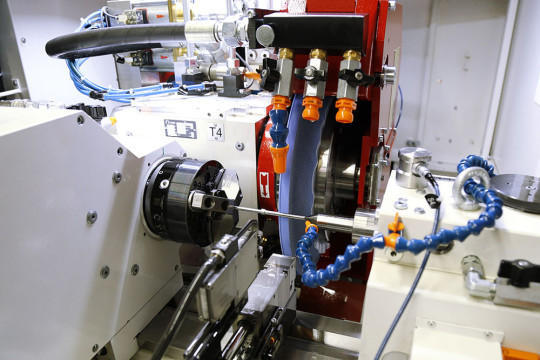

Vue de la S33 avec poupée porte-meule qui dispose ici de deux meules de rectification cylindrique extérieure. Aux fins de modularité, on pourrait aussi intégrer en plus une broche de rectification intérieure (Photo : Fritz Studer AG)

Vue de la S33 avec poupée porte-meule qui dispose ici de deux meules de rectification cylindrique extérieure. Aux fins de modularité, on pourrait aussi intégrer en plus une broche de rectification intérieure (Photo : Fritz Studer AG)Des investissements importants dans les rectifieuses

Michael Bazzan (Production Manager) : «

Avec sept rectifieuses Studer, nous disposons actuellement d'une capacité de rectification élevée pour produire des composants de haute précision. Les rectifieuses conviennent à notre éventail variable de tailles de lots qui va de l’usinage de pièces unitaires jusqu’à la fabrication de 25 000 unités par an pour certaines références. »

Pour tenir compte de ces tailles de lots variables, trois des sept machines de Studer sont actuellement équipées d'un système de chargement automatique. Nous allons ci-après nous concentrer sur la Studer S33 servant à l’usinage de vis à billes et sur une Studer S21 utilisée dans le cadre d'une cellule d’usinage flexible (Flex Cell).

Cellule d’usinage flexible pour la fabrication de prototypes

Didier Noirjean (Flex Cell Manager) : «

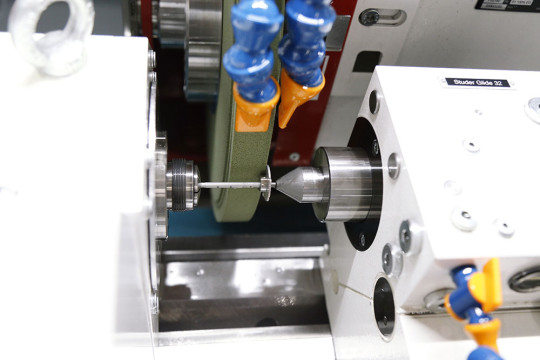

La Flex Cell a été intégrée récemment dans la production de rectification cylindrique en tant qu’unité d’usinage fonctionnant en autarcie pour régler les procédés de rectification des prototypes et des nouveaux produits en cours de développement sans devoir intervenir dans la production. Grâce à cette unité d’usinage flexible, nous sommes considérablement plus rapides depuis la phase de développement jusqu'à la pièce finie. Le choix s’est porté sur la Studer S21 en raison de ses temps de changement d’équipements très rapides et de ses capacités de réglage flexible pour des pièces diverses. La S21 permet également de réaliser des opérations de rectification de forme non ronde ou excentriques. La Studer S21 est donc conçue pour répondre parfaitement à nos exigences. »

Si la Flex Cell concerne essentiellement des prototypes, les six autres machines de Studer servent à l’usinage de pièces en séries. Il s’agit notamment de vis à billes de haute précision.

Vue complète de la S33 sur laquelle sont fabriquées notamment des vis à billes avec intervention humaine réduite. À l’avant-plan, la solution d'automatisation de Humard. Les procédés de rectification sont programmés directement sur la machine (Photo : Fritz Studer AG)

Vue complète de la S33 sur laquelle sont fabriquées notamment des vis à billes avec intervention humaine réduite. À l’avant-plan, la solution d'automatisation de Humard. Les procédés de rectification sont programmés directement sur la machine (Photo : Fritz Studer AG)Compétence métier pour les vis à billes

Dans les plus petites vis à billes, les billes ont un diamètre de 0,8 mm. Tous les composants sont développés et fabriqués par MPS, y compris les billes. Les plus grandes séries de vis à billes avec filet ogival sont produites sur une Studer S33 entièrement automatisée.

Entraînements par vis à billes pour des applications ultra-précises

M. Nercide : «

Avec ces vis à billes de précision, nous sommes très actifs dans la recherche et le développement. L’expertise développée par MPS Microsystems en matière de positionnement extrêmement doux et précis de groupes de lentilles permet à l’entreprise de proposer des systèmes d’alignement performants pour les composants optiques tels que les systèmes de focalisation de zoom et de faisceau laser. »

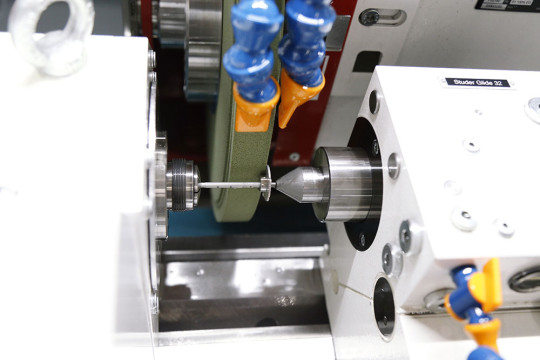

Vue sur la Studer S21 dans la cellule d'usinage flexible (Flex Cell). On voit ici la rectification de précision d'un composant de prototype (rotor de pompe en aluminium). À propos de flexibilité : des opérations sur des surfaces excentriques ou de formes non rondes sont aussi réalisables sans problème (Photo : Fritz Studer AG)

Vue sur la Studer S21 dans la cellule d'usinage flexible (Flex Cell). On voit ici la rectification de précision d'un composant de prototype (rotor de pompe en aluminium). À propos de flexibilité : des opérations sur des surfaces excentriques ou de formes non rondes sont aussi réalisables sans problème (Photo : Fritz Studer AG)Des systèmes adaptés aux souhaits des clients

Les vis à recirculation de billes miniatures de MPS Microsystems, ou vis à billes, sont fabriquées exclusivement à partir d’acier inoxydable et sont positionnées à l'aide d'écrous couplés qui permettent un réglage fin du jeu axial. Ces vis, souvent fabriquées sur mesure, garantissent un mouvement presque sans friction grâce à la précision de rectification élevée de leur filetage. L'entreprise offre à ses clients un grand choix d’options personnalisées en matière de vis à billes.

J. Grosjean (Screw Grinding Manager) : «

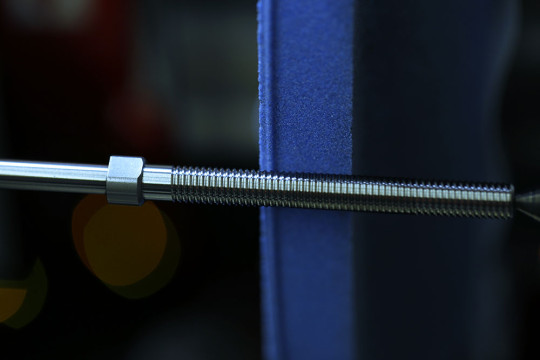

Ces applications exigent une précision et une exactitude de positionnement extrêmes, sans jeu à 100 %. Et ce sont précisément les points forts de nos systèmes. Nous rectifions ce qu’on appelle un profil de filet ogival avec des tolérances extrêmement restreintes, ce qui nous permet de réduire à zéro le jeu radial et le jeu axial. »

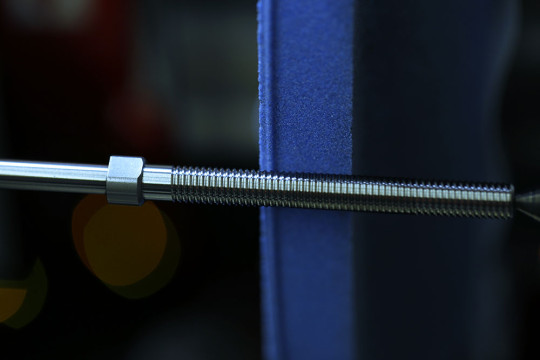

Tolérance d’usinage de 2 µm: vue sur le procédé de rectification d’une vis avec profil de filet ogival (Photo : Fritz Studer AG)

Tolérance d’usinage de 2 µm: vue sur le procédé de rectification d’une vis avec profil de filet ogival (Photo : Fritz Studer AG)Filet ogival : rectification complète

La forme de filet ogival est rectifiée directement dans le plein des ébauches préalablement trempées. Pour définir la forme des ogives de ce filetage, une macro spécifique a été développée en collaboration avec Studer. Cette macro permet d'adapter très rapidement les paramètres de rectification à chaque type de profil.

U. Weyermann (responsable de vente régional chez Fritz Studer AG) : «

La machine Studer S33 utilisée ici est une rectifieuse cylindrique extérieure équipée d’une poupée porte-meule revolver. Concrètement, la poupée porte-meule utilisée dispose de deux meules de rectification extérieure. Une des deux meules est utilisée pour la rectification des filets dans le plein, la deuxième pour la rectification cylindrique des autres portées »

Système de chargement pour une fabrication automatisée

Pour parvenir à un usinage rentable de séries moyennes à grandes, l’entreprise Humard a développé, en collaboration avec MPS et Studer, un système flexible pour le chargement et le déchargement automatique des pièces à usiner.

M. Bazzan : «

L’important dans la conception d'un système de chargement est sa possibilité d'adaptation rapide aux géométries de pièces les plus diverses car nos tailles de lots sont très variables. »

Procédé de rectification de filets

La Studer S33 a besoin de moins d'un quart d'heure pour effectuer l’usinage complet d'une vis à billes d'un diamètre de 8 mm et d'une longueur de120 mm. L’ébauche et la finition du filetage sont réalisées avec la même meule de rectification. Tout au long du procédé de rectification, la meule est dressée à plusieurs reprises avec des passes de l’ordre du micron. Cela permet de rectifier plus de 1 000 vis de cet ordre de grandeur avec une seule meule. »

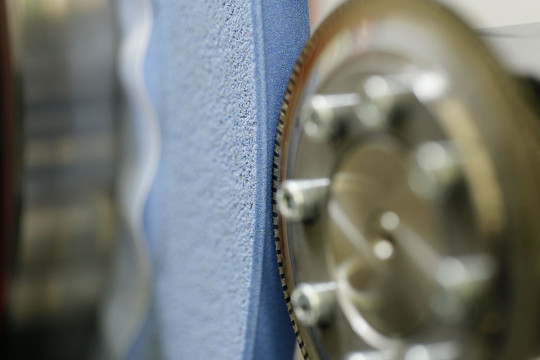

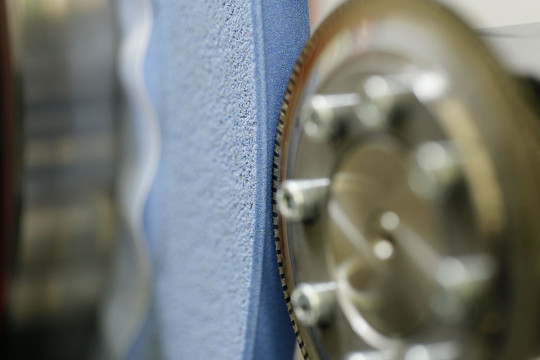

Diverses possibilités de dressage sont possibles, la molette de dressage diamantée permet de dresser des meules précisément en fonction de la forme et de la qualité de coupe demandée (Photo : Fritz Studer AG)

Diverses possibilités de dressage sont possibles, la molette de dressage diamantée permet de dresser des meules précisément en fonction de la forme et de la qualité de coupe demandée (Photo : Fritz Studer AG)Procédé de dressage multifonctions

Le procédé de dressage de la meule joue un rôle important pour la rectification. D’une part la forme et les dimensions de la meule sont calibrées et d’autre part il définit la capacité de coupe de la meule.

Julien Grosjean : «

Dans le cas des vis à billes, nous devons généralement effectuer des dressages répétés à chaque procédé d’usinage. Pour le dressage, nous employons aussi bien une meule diamant qu’une molette de dressage. La molette de dressage permet de définir la rugosité de la meule de manière relativement spécifique et ainsi de contrôler le procédé de rectification et la qualité de surface. Nous avons réalisé de nombreux essais à cet effet jusqu’à ce que nous ayons enfin trouvé le procédé de dressage idéal pour les opérations de rectification d’ébauche et de finition. »

U. Weyermann : «

Lorsqu’on se représente la complexité d’un procédé de rectification et les dimensions des machines - mot-clé dilatation thermique - il n’est pas du tout évident de procéder à un usinage dans des tolérances IT02 sans intervention humaine. Les sept machines de Studer apportent jour après jour la précision et la sécurité de procédés exigées par MPS. Une production 24h/24, 7j/7, dans le respect des degrés de tolérance IT02 que nous exigeons, n’est finalement possible que grâce à la reproductibilité extrêmement élevée de nos rectifieuses Studer. »

Les investissements réduisent les coûts de production

Pour conclure, Manuel Nercide compare le présent et le passé : «

Il y a sept ans, notre capacité était de 2 000 à 5 000 vis au maximum, aujourd'hui, nous produisons 50 000 vis à billes par an. Notre investissement dans des rectifieuses modernes nous a permis en outre de réduire continuellement nos coûts de fabrication. Il y a sept ans, nous étions quatre fois plus chers en termes de production. Dans cette optique, les investissements dans des moyens de production modernes sont déterminants pour préserver l'avenir de l’entreprise. Enfin, notre production doit répondre aux exigences de nos produits en termes de qualité et de quantité. Nous sommes parfaitement positionnés à cet égard dans le domaine de la rectification cylindrique, compte tenu de nos investissements continus. »