Les collisions pendant le fonctionnement de la machine entraînent des coûts élevés. Dans le même temps, éviter des collisions dues aux degrés croissants d’automatisation, aux machines connectées et à l’Internet industriel des objets (IIoT) devient de plus en plus fastidieux et complexe. Okuma, fournisseur complet, qui développe ses CNC, a créé une solution de fabrication numérique qui conçoit, simule et teste l’intégralité du processus de fabrication avant le début de l’usinage. Pendant le processus d’usinage, le système de prévention des collisions crée une simulation virtuelle ultra précise quelques millisecondes avant l’usinage. Il est ainsi possible d’éviter les éventuelles collisions avant que des dommages ne se produisent. Cela permet aux utilisateurs d’économiser du temps et de l’argent.

Habituellement, la prévention des collisions nécessite un certain temps de préparation avant le fonctionnement de la machine. Au fil des années, Okuma a perfectionné le système de prévention des collisions (CAS pour Collision Avoidance System) pour réduire considérablement ce temps. Afin de répondre aux exigences d’un environnement de production de plus en plus complexe, le fabricant a complété l’application Intelligent Technology par la simulation machine 3D Virtual Monitor (3DVM).

Préalimentation, tests et équipement

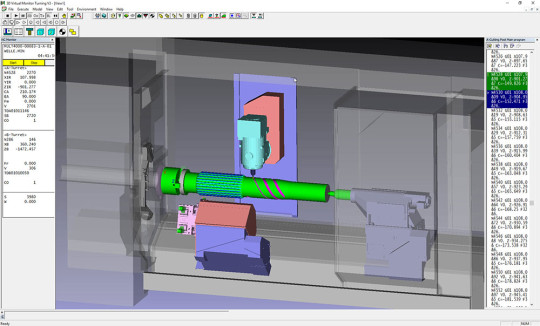

Pour éviter les temps d’arrêt inutiles, les fabricants introduisent autant d’étapes de production que possible. Le 3DVM basé sur Windows connecte la machine virtuelle sur le PC au système CAS sur l’unité de commande d’Okuma. Le logiciel modélise la configuration de la machine et le processus d’usinage avant la première coupe. Une fois que l’on s’est assuré que le programme peut fonctionner sans collision, il est envoyé à la machine qui peut immédiatement commencer le traitement sans tests complémentaires. Les temps de préparation peuvent ainsi être réduits de 40 %. Le contrôle hors ligne avant le processus de fabrication réduit non seulement le temps nécessaire à la surveillance des machines, mais contribue également de manière significative à l’augmentation la capacité maximale d’utilisation. «

Notre objectif est de permettre à nos clients de se concentrer sur la fabrication au lieu de se soucier de la prévention des collisions », explique Norbert Rückert, FA Department Okuma Europe GmbH. «

La combinaison du 3DVM et du CAS augmente considérablement la sécurité et l’efficacité avant et pendant le fonctionnement de la machine. »

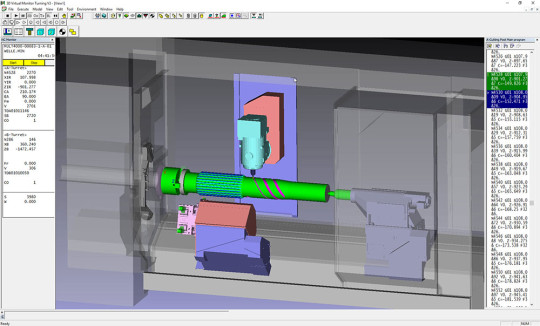

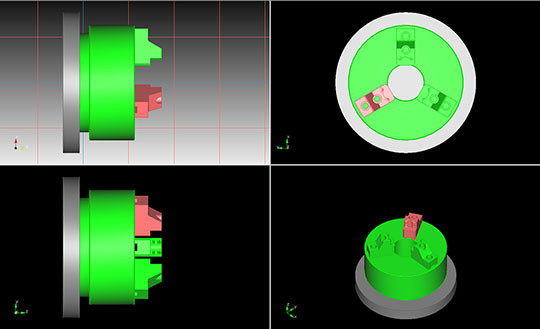

3D Virtual Monitor simule le code NC actuel et utilise les spécifications exactes de la machine Okuma pour assurer que le programme produit la pièce souhaitée de manière sûre et précise. (Photo Okuma)

3D Virtual Monitor simule le code NC actuel et utilise les spécifications exactes de la machine Okuma pour assurer que le programme produit la pièce souhaitée de manière sûre et précise. (Photo Okuma)Des jumeaux numériques pour une simulation ultra précise

La cohérence des données est particulièrement importante dans les environnements de production complexes où plusieurs machines et robots sont connectés via l’Intelligence industrielle des objets. Le 3DVM simule le code NC réel en utilisant les spécifications exactes de la machine Okuma pour identifier les éventuelles erreurs de programmation avant le traitement. Ceci garantit une fabrication sûre et précise du produit souhaité. Tous les composants concernés tels que la tourelle porte-outils, la contre-poupée, le mandrin, les mâchoires de serrage, le porte-outils, les outils de coupe, les plaquettes et les pinces de serrage sont représentés avec précision dans la simulation numérique. Les dispositifs de serrage classiques et autres équipements sont inclus par défaut. Comme Okuma fournit tous les composants, depuis la machine-outil en passant par l’entraînement, jusqu’aux moteurs, codeurs, broches et système de commande CNC, tous les paramètres et données peuvent être reproduits avec précision dans la simulation. Le résultat : une précision unique dans la détection et la prévention des erreurs et des collisions. Les utilisateurs peuvent être assurés que le processus de fabrication se déroulera comme prévu.

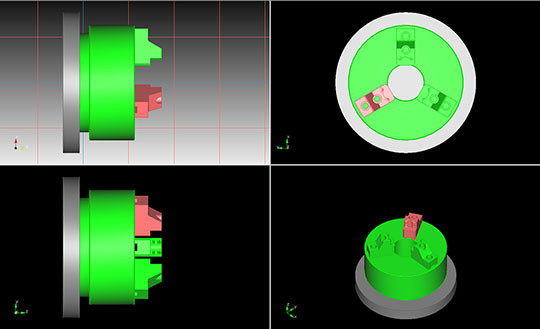

Les équipements spécifiques à l’utilisateur peuvent être implémentés en important les données STL correspondantes. Cela rend la mise en service aussi simple et pratique que possible pour l’utilisateur. Si aucune donnée STL n’est disponible, les mandrins, mâchoires de serrage, outils et matières premières peuvent être modélisés virtuellement avec la fonction 3DVM Easy Modellig sans importer de données supplémentaires ou de spécifications de fournisseurs tiers.

Les mandrins, mâchoires de serrage et outils peuvent être facilement modélisés virtuellement avec la fonction 3DVM Easy Modelling. (Photo Okuma)

Les mandrins, mâchoires de serrage et outils peuvent être facilement modélisés virtuellement avec la fonction 3DVM Easy Modelling. (Photo Okuma)L’interface FAO permet une importation simple et rapide des données

Le 3DVM est en mesure de recevoir les données d’usinage déjà créées directement du système FAO au format STL. Cela réduit considérablement le travail des utilisateurs sans nuire à la précision de la simulation. Ceci est possible grâce à une interface sur mesure qui a été implémentée pour la première fois dans l’installation d’un client qui utilise la solution de programmation VANC de MAGNA.

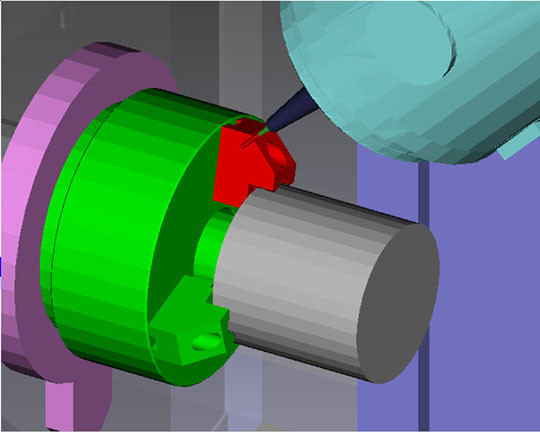

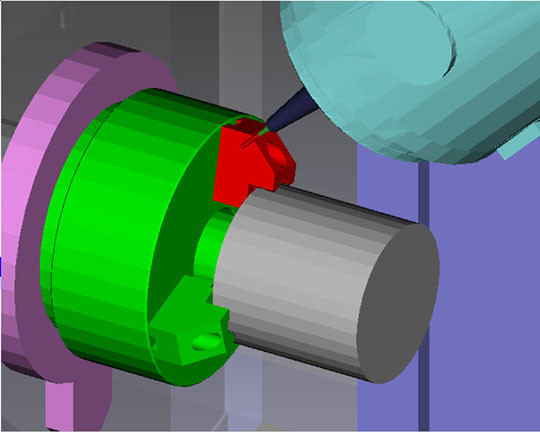

La simulation en temps réel par le CAS a lieu avant le processus d’usinage proprement dit avec peu ou aucune perte de temps. Cela signifie que les pannes peuvent être prédites à un stade précoce et que la machine peut être arrêtée avant qu’une collision ne se produise. Pour ce faire, l’application contrôle la présence d’erreurs dans les ordres de déplacement axial en tenant compte du point zéro et des données de correction d’outil dans le système de commande NC. Si une collision imminente est détectée, le déplacement axial est temporairement arrêté. La machine peut ainsi être utilisée en toute sécurité à pleine vitesse. De plus, la sollicitation de la broche est considérablement augmentée, puisqu’il n’est pas nécessaire de vérifier manuellement les positions ni de réduire la vitesse lorsque la broche ou la tourelle porte-outils s’approchent de la pièce. En cas d’arrêt, les éléments critiques de l’installation sont surlignés en rouge sur l’écran pour une analyse et un dépannage rapides et faciles.

Usinage sûr lors du fonctionnement manuel et de la mise en service

Le fonctionnement manuel présente le plus grand risque de collision. Le CAS et le 3DVM offrent également aux opérateurs la plus grande sécurité possible. En mode manuel, le CAS protège les utilisateurs pendant le réglage, ce qui permet une préparation rapide de la machine. La simulation reproduit correctement le mouvement du chariot à tout moment. Par exemple, si une collision entre la broche et les mâchoires de serrage risque de se produire, le mandrin peut être tourné manuellement dans l’axe C et l’outil peut être déplacé hors de la zone de collision pour éviter tout dommage.

La simulation en temps réel par le CAS s’exécute quelques millisecondes avant le processus d’usinage proprement dit et interrompt le fonctionnement dès qu’une collision imminente est détectée. (Photo Okuma)

La simulation en temps réel par le CAS s’exécute quelques millisecondes avant le processus d’usinage proprement dit et interrompt le fonctionnement dès qu’une collision imminente est détectée. (Photo Okuma)Retour sur investissement rapide

Le CAS est un standard parmi les machines multitâches de la série Okuma MULTUS. La plupart des autres modèles peuvent être équipés du CAS. Okuma utilise le CAS et le 3DVM dans ses propres sites de production hautement développés au Japon pour augmenter l’efficacité de la gestion des processus de fabrication. Ces deux applications constituent un outil important de prévention des collisions pour de nombreux finisseurs. « Nous avons des clients qui ont imposé dans leur société qu’aucune machine ne fonctionne sans CAS », explique M. Rückert. Pour une bonne raison : si l’on considère qu’une seule collision cause rapidement plusieurs milliers d’euros de dommages, le CAS est rentabilisé même après la première collision évitée.