Les constructeurs ont présenté à AMB 2014 à Stuttgart (Allemagne) des équipements qui améliorent la productivité et la qualité. Avec un objectif prioritaire : l’intégration et la communication tous azimuts grâce au concept Industrie 4.0.

Affluence de grands jours au

salon international AMB qui a eu lieu du 16 au 20 septembre 2014 dans la capitale du Land de Bade-Wurtemberg. Plus de 1 300 sociétés ont été présentes et quelques 90 000 visiteurs ont proprement envahi les halls. Une situation qui a obligé les organisateurs à mettre en place une liste d’attente pour les entreprises qui se sont réveillées trop tard et à créer des stands dans certains halls de passage. Pour la première fois dans l’histoire de ce salon un exposant, le fabricant d’outils de précision Paul Horn, a construit un stand sur… trois étages. Heureusement, un dixième hall est actuellement en construction pour agrandir le parc d’exposition de Stuttgart. Les 14 600 m2 supplémentaires qui seront disponibles à AMB 2018 porteront la surface d’exposition totale à 120 000 m2. La raison de cet engouement pour les expositions de machines-outils (IMTS 2014 a connu la même situation début septembre) ? «

Les industriels ont repoussé leurs investissements, mais l’heure de vérité est arrivée et ils doivent absolument s’équiper », remarque un bon connaisseur du domaine. Les constructeurs restent donc optimistes, malgré une situation géopolitique très tendue et le bras de fer entre l’Union Européenne et la Russie.

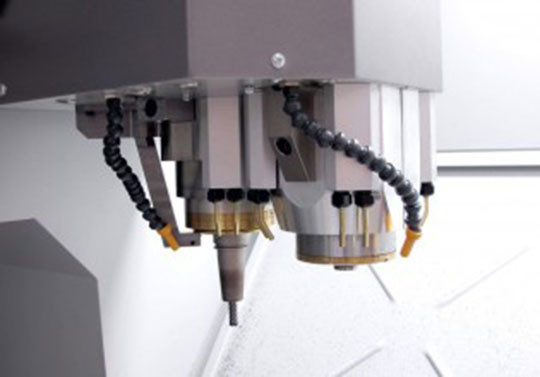

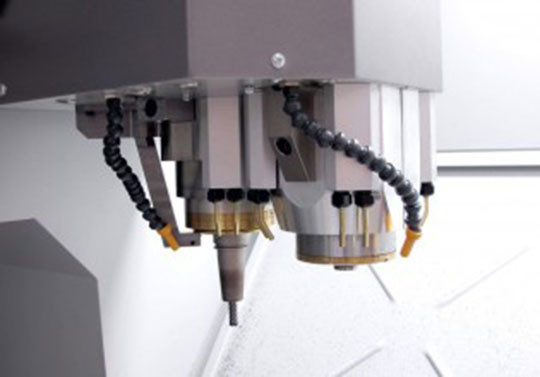

Véritable rupture technologique, l’équipement hybride Lasertec 65 3D de DMG associe fabrication additive et fraisage. Il permet de construire ou de réparer des pièces à forte valeur ajoutée. (Source : MS)

Véritable rupture technologique, l’équipement hybride Lasertec 65 3D de DMG associe fabrication additive et fraisage. Il permet de construire ou de réparer des pièces à forte valeur ajoutée. (Source : MS)

Côté technologique, les révolutions se font attendre. Les machines à architectures parallèles qui avaient fleuris à l’EMO 1999 de Paris sont bel et bien restées dans les cartons. L’équipement hybride Lasertec 65 3D qui associe fabrication additive et fraisage de

DMG a été une des rares exceptions du salon. Le prototype dévoilé à

Euromold en décembre dernier est devenu un équipement industriel qui permet de construire ou de réparer des pièces à forte valeur ajoutée par la déposition de couches métalliques successives. S’ensuit après l’usinage pour donner la forme et la qualité de surface définitive à la pièce. La machine qui coûte 1 million d’euros, dispose de deux têtes : une dotée d’un laser qui fait fondre la poudre métallique et une autre qui assure le fraisage en 5 axes. Un équipement qui a toutefois un concurrent de taille, la dernière machine 5 axes de

BeAM, la start-up française créée par l’Irepa Laser, absente hélas, à ce salon. Vendue 1,5 millions d’euros, cette machine est de l’avis de spécialistes, très performante.

Les fournisseurs de solutions d’usinage préfèrent donc faire évoluer les équipements existants pour améliorer leur productivité et la qualité des pièces fabriquées. L’objectif c’est d’assurer un maximum d’opération d’usinage avec la même machine, de l’automatiser, d’injecter plus d’intelligence dans sa commande numérique… Une tendance qui touche tous les secteurs de l’usinage. Dans le fraisage à grande vitesse par exemple, Röders dévoilait une machine, la RXP801Z2, à deux broches verticales : une pour l’usinage d’ébauche qui tourne à 42 000 tr/min, l’autre pour la finition qui affiche une vitesse de rotation de 90 000 tr/min et permet l’usinage des surfaces polies miroir. Ce qui évite le transfert de la pièce, toujours pénalisant pour la qualité et le temps de cycle, d’un équipement de fraisage à une rectifieuse, par exemple.

La fraiseuse grande vitesse RXP801Z2 de Röders dispose de deux broches, l’une pour l’ébauche, l’autre pour la finition qui tourne à 90 000 tr/min et permet l’usinage des surfaces polies miroir. (Source : MS)

La fraiseuse grande vitesse RXP801Z2 de Röders dispose de deux broches, l’une pour l’ébauche, l’autre pour la finition qui tourne à 90 000 tr/min et permet l’usinage des surfaces polies miroir. (Source : MS)

Quant à la configuration plus classique, avec deux broches horizontales, elle est désormais présente chez de nombreux constructeurs. Comme MAG-IAS avec sa nouvelle famille de centres d’usinage horizontaux et palettisés Specht 500 DUO. Une machine capable d’usiner efficacement sur 5 axes, grâce à une répartition intelligente du travail.

Le centre de tournage/fraisage G220 d’Index dispose de fonctions intelligentes, comme la RealTime qui simule le programme d’usinage en temps réel. (Source : MS)

Le centre de tournage/fraisage G220 d’Index dispose de fonctions intelligentes, comme la RealTime qui simule le programme d’usinage en temps réel. (Source : MS)

Mêmes objectifs dans le domaine de machines multifonctions. On trouve ainsi chez

Nodier Emag le centre de tournage vertical VT 4-4 qui usine la pièce de deux côtés ce qui diminue significativement les temps de cycle. Le nouveau centre de tournage/fraisage G220 d’Index s’adapte lui, à la complexité croissante des pièces et à la réduction continue de la taille des lots fabriqués. Une broche de fraisage 5 axes et une tourelle avec axe Y font de cette machine une des plus polyvalentes du marché. Elle dispose d’une commande numérique Sinumerik 840D sl de Siemens dotée d’un écran tactile de 18,5 pouces et dont la fonction RealTime simule le programme d’usinage en temps réel. Signe des temps, l’opérateur peut accéder via le réseau interne de l’entreprise aux informations disponibles dans les services de l’usine grâce à la fonction IT-FIT.

Flexible et productif, la machine multifonction M80-G Millturn du constructeur autrichien WFL usine des grandes pièces en titane (Ti 555.3) pour l’aéronautique. (Source : MS)

Flexible et productif, la machine multifonction M80-G Millturn du constructeur autrichien WFL usine des grandes pièces en titane (Ti 555.3) pour l’aéronautique. (Source : MS)

Spécialité du constructeur autrichien WFL, l’usinage multifonction de grandes pièces part à la conquête de nouveaux territoires. Son centre de tournage, fraisage et perçage M80-G Millturn dispose d’une puissance de 58 kW, d’une construction rigide, d’un système de mesure directe, de guidages précis… Productivité et flexibilité sont au rendez-vous grâce aux usinages sur les six faces de la pièce autorisé par les 9 axes que contrôle la commande numérique. Résultat : le volume d’usinage qu’effectue la machine est selon le constructeur, dix fois plus important que celui des équipements similaires existants sur le marché. L’usinage des pièces en titane (Ti 555.3) pour l’aéronautique à des températures de plus de 800°C a nécessité la mise au point d’un système spécial de refroidissement (pression de jusqu’à 200 bar) pour éviter le risque d’explosion ou d’incendie. Un nouveau logiciel de programmation, le Millturn PRO, qui associe des fonctions CAO et FAO, complète ce dispositif.

Souvent décriée pour sa lenteur, l’électroérosion à fil s’accélère aussi.

GF Machining Solutions a trouvé une solution astucieuse pour réduire de 30% le cycle d’usinage de ses machines CUT 2000 S et 3000 S, tout en assurant une surface dont la rugosité est inférieure à 0,08 µm. Un exploit réalisé grâce à un générateur de puissance intelligent et au module de puissance direct.

Les robots utilisés dans les opérations de chargement/déchargement des machines-outils sont de plus en plus intelligents. Ici une application de prise de pièces en vrac avec un robot Fanuc. (Source : MS)

Les robots utilisés dans les opérations de chargement/déchargement des machines-outils sont de plus en plus intelligents. Ici une application de prise de pièces en vrac avec un robot Fanuc. (Source : MS)

Usinage : des solutions plus productives et plus intelligentes. Accédez aux autres parties.

Deuxième partie :

les outils d'usinage

Troisième partie :

les logiciels d'usinage