Lorsque l'on évoque la construction aéronautique moderne, deux métaux viennent immédiatement à l'esprit : l'aluminium et le titane. Si le premier est facilement usinable, le second est loin de l'être. Ces dernières années, l'usinage à haute performance a fait baisser le coût des pièces aéronautiques en aluminium. A des vitesses de coupe élevées, il est souvent plus intéressant d'usiner des structures complexes d'un seul tenant plutôt que de les assembler à partir de plusieurs éléments. Pour le titane, la situation est différente. Dans le passé, sa réputation de mauvaise usinabilité a été un frein à son utilisation dans la construction aérospatiale ou dans d'autres secteurs industriels. Mais les avantages considérables des composants légers ont néanmoins incité certains constructeurs de machines-outils, comme Makino, à relever les défis de l'usinage du titane. Du fait de leur rapport résistance/poids très avantageux, les alliages de titane font partie des matériaux légers les plus prisés. Dans l'aéronautique ou dans d'autres secteurs, les matériaux composites, en forte progression, font appel au titane pour les applications soumises à de fortes contraintes. L'automobile, le médical, l'agro-alimentaire et l'industrie du sport tirent également profit des propriétés du titane : résistance à la corrosion, faible densité, faible conductivité thermique et faible module d'élasticité. Mais certaines de ces qualités sont précisément la cause de la mauvaise usinabilité du titane et de ses alliages.

Un défi pour l'usinage

Ses caractéristiques physiques, chimiques et mécaniques rendent le titane difficile à usiner. La faible conductivité thermique, par exemple, nuit à l'évacuation rapide de la chaleur générée par l'usinage, qui se concentre au niveau de l'outil et de l'arête de coupe. Le titane est propice à la formation d'arêtes rapportées qui provoquent des fissures et l'usure prématurée de l'outil. Le module d'élasticité relativement faible se traduit par des vibrations lorsque les efforts de coupe sont importants et la pièce instable. L'écaillage des arêtes dû à des efforts de coupe élevés et au broutage peut conduire à la défaillance totale de l'outil. Parmi les autres aspects critiques de l'usinage du titane, citons la tenue en fatigue et l'écrouissage. Dans la pratique, les problèmes majeurs posés par l'usinage du titane tiennent d'une part aux pressions et aux températures générées au niveau de l'arête de coupe, et d'autre part aux coûts d'usinage et d'outillage.

Des facteurs importants

On ne peut ignorer les nombreuses difficultés que pose l'usinage du titane mais, comme l'explique Uwe Speetzen, directeur général de la société Makino: «

Le potentiel de développement est loin d'être épuisé. Comme matière de coupe, par exemple, on choisira de préférence un carbure. Par ailleurs, certains revêtements assurent une isolation thermique sans dégrader l'acuité d'arête, ce qui renforce les performances de l'outil. Il faut privilégier le fraisage en avalant plutôt qu'en opposition et stabiliser les arêtes de coupe par un rayon adapté à l'épaisseur du copeau. Enfin, c'est la stabilité de la machine qui dicte les stratégies de fraisage et le choix de l'outillage ».

Des décennies d'expérience

L'aéronautique et l'usinage du titane sont des domaines que Makino connaît bien. En 1993, l'entreprise a créé Makino Aerospace Groupe (MAG), une division aéronautique chargée de développer des solutions performantes pour la fabrication des pièces de structure et de turbines. Dr. Anders Ingemarsson, P.D.G. de Makino Europe, précise à ce sujet : «

Les systèmes et les centres d'usinage Makino pour l'aéronautique sont aujourd'hui à la pointe en termes de qualité, de rentabilité et de productivité. Actuellement, nous réalisons un excellent chiffre d'affaires dans ce secteur. Nos ventes ont progressé de 20 % sur les trois dernières années ». Depuis 2003, Makino a vendu plus d'une centaine de centres MAG pour l'usinage des pièces en aluminium (débit de copeaux : 8 000 cm3/min). L'expérience de Makino dans l'usinage des matériaux à haute résistance est issue de sa suprématie technique dans le domaine des outils et des moules, qui génère de puissants effets de synergie. Pour l'usinage 3D, le constructeur utilise très efficacement l'expertise acquise dans la fabrication de moules complexes en matériaux très durs, et notamment en matière de gestion du profil.

Des exigences élevées

L'usinage à haute performance des alliages de titane requiert un centre d'usinage d'une grande rigidité et qui assure un excellent amortissement. Cela suppose une construction compacte et de bonnes qualités d'amortissement des axes linéaires et rotatifs. Mais la broche, avec sa technologie et ses fonctionnalités de surveillance et de diagnostic est l'élément déterminant. La machine doit en outre être conçue pour assurer une bonne évacuation des copeaux dans les usinages horizontaux. Une commande optimale des déplacements et un système d'arrosage capable de gérer des pressions et des débits importants, complètent le profil d'exigences pour l'usinage à haute performance des pièces en titane.

Prêts pour le titane

Uwe Speetzen cite trois gammes de centres d'usinage Makino aptes à usiner

le titane et conformes aux critères ci-dessus.

Le centre d'usinage horizontal a81M-5XA, une machine compacte à 4 ou 5 axes, dont la structure permet une pose sur 3 points d'appuis, possède une broche avec un attachement d'outil HSK-A100 (1 009 Nm, 37 kW pour une vitesse maximale de 8 000 tr/min), des guidages linéaire constitués de glissières sur patins à rouleaux de 65 mm et des vis à billes de Ø60 mm. Aussi bien adapté à l'usinage haute performance qu'à l'usinage à grande vitesse, le a81 réalise des débits de copeaux de 408 cm3/min dans le titane

(TA6V).

Le MCD-5X de Makino est une solution économique pour l'usinage conventionnel des alliages de titane. Cette machine est proposée en version 4 ou 5 axes et présente une structure particulièrement rigide. Les guidages linéaires et rotatifs bénéficient du système dit «semi-floating slideway system» qui consiste à injecter de l'air comprimé entre les glissières pour soulager ces dernières et compenser les variations de charges. Ce système breveté agit comme un guidage hydrostatique, mais il est nettement moins compliqué à utiliser grâce aux améliorations issues de plusieurs décennies d'expérience. L'une des broches proposées en option est la broche pour usinage lourd qui libère 3 600 Nm, 37 kW et tourne à une vitesse maximale de 3 000 tr/min, avec un attachement HSK-B160. Les centres d'usinage de la gamme MCD sont en service depuis plus de dix ans pour l'usinage des couples de fuselage en titane.

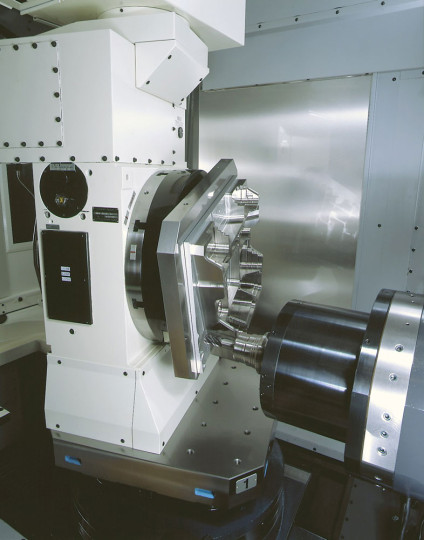

Le tout dernier modèle des centres d'usinage du titane est basé sur la gamme MAG pour l'usinage de l'aluminium. Makino a mis au point une nouvelle construction pour l'usinage horizontal des grandes pièces en titane de 4 x 2 x 0,5 m. Les déplacements suivant les axes X, Y, A et C sont réalisés par l'outil, l'axe Z se déplaçant avec la pièce. Le système de guidage repose sur le «semi-floating slideway system» éprouvé qui assure un excellent amortissement. Les doubles vis à billes génèrent de fortes poussées. Le système broche très compact (vitesse maxi 4 000 tr/min) est logé dans une tête « Twist » qui tourne librement, en continu, autour de l'axe C. L'axe A pivote sur ± 100°. Les axes peuvent être bloqués pour permettre à la broche de libérer sa puissance de 60 kW et un couple de 1 500 Nm pour un débit de copeaux de 600 cm3/min. Pour optimiser l'usinage et la durée de vie des outils, les MAG-T disposent d'un système d'arrosage haute pression par le centre broche, dimensionné pour des débits d'arrosage importants. La machine de base est équipée d'un magasin matriciel, d'un changeur de palettes et un large choix d'équipements périphériques est proposé en option.

«

Certes, la nouvelle machine d'usinage du titane peut atteindre des débits de copeaux impressionnants », ajoute Uwe Speetzen, «

mais, à moyen terme, nous visons les 1 000 cm3/min ». Avec les décennies d'expérience de Makino dans l'usinage conventionnel et à grande vitesse du titane, cet objectif semble tout à fait réaliste.