Foyer historique d'innovation industrielle, la région anglaise du Bedfordshire a notamment joué un rôle de premier plan dans le développement des secteurs automobile et aéronautique britanniques. C'est de la capitale du comté, Bedford, que de grands noms comme Rolls Royce, la fonderie George Fischer ou encore les usines sidérurgistes Britannia ont pris leur essor. Autour de ces grandes entreprises s'est naturellement développée une vaste infrastructure de prestataires spécialisés, qui, aujourd'hui encore, emploient des ingénieurs aussi hautement qualifiés que talentueux.

Parmi les plus récentes entreprises à profiter de ce bassin de ressources, Midas Pattern a débuté en 1989 comme fonderie spécialisée dans l'outillage. La société s'est depuis développée et intègre la CFAO et l'usinage CNC aux techniques traditionnelles de fabrication de modèles et de moules.

«

Nous sommes spécialisés dans la production en petites séries de pièces de haute qualité par injection et réaction (RIM) ou par moulage de polyuréthane, explique le directeur général Alan Rance.

Notre métier, c'est de réduire drastiquement le temps et les coûts entre le modèle CAO du concepteur et la fabrication d'un exemplaire totalement fonctionnel du produit - non pas un simple prototype, mais une pièce finie, faite avec les matériaux de production, et capable non seulement de valider la conception mais de se vendre telle quelle sur le marché. »

Midas utilise un système d'outillage composite exclusif, MRIM, qui permet de mouler entre 1 et 5000 unités en une seule série. Une solution idéale pour produire des pièces ou composants de grande taille avec assemblages complexes.

«

Nous employons des polymères orientés production, poursuit Alan Rance. Nos clients peuvent ainsi sortir leurs nouveaux produits et prototypes en petites séries, tout en évitant les coûts très élevés de l'outillage métallique, ou les compromis sur la fonctionnalité et les propriétés mécaniques associés aux techniques traditionnelles de prototypage rapide »

Avec son service FASTrim, la société offre une solution compétitive par rapport aux techniques de prototypage classiques (SLA, SLS, silicone et coulée sous vide). Les pièces finies peuvent être produites en 10-15 jours ouvrables grâce au moulage du polyuréthane et à l'outillage souple CNC, piloté directement à partir des modèles CAO.

Pour Midas, la clientèle type vient du secteur de la technologie médicale, où l'on doit souvent produire des équipements sophistiqués en petites séries, mais dont la valeur atteint facilement plusieurs centaines de milliers de livres l'unité.

«

Le moulage par injection et réaction à l'aide de notre système MRIM est la solution idéale pour nos clients dans l'instrumentation médicale, affirme Rachel Collier,

directrice commerciale chez Midas. Certains de nos clients n'ont besoin de produire que de 10 ou 20 produits par an. Par exemple, lorsqu'un client doit créer et construire un petit nombre de systèmes de spectrométrie de masse qui coûtent déjà plusieurs milliers de livres la pièce, il n'a aucun intérêt à passer par un outillage métallique destiné à la production par milliers d'unités. »

La plupart des fabricants d'équipement médical sont aujourd'hui des petites entreprises, souvent fondées par des ex-collaborateurs de sociétés plus importantes, et qui travaillent pour un segment de marché très spécialisé. Il y a encore vingt ans, de telles entreprises n'auraient pu exister sans le soutien financier d'une société mère, d'un grand groupe ou de riches investisseurs par exemple. Le développement de nouveaux produits impliquait des budgets prohibitifs. Aujourd'hui, grâce aux services de prestataires comme Midas Pattern, des PME peuvent mettre leurs produits sur le marché pour une fraction des coûts antérieurs et faire ainsi concurrence aux acteurs de plus grande envergure.

«

À la différence des plasturgistes classiques, nous ne sommes pas contraints de produire en gros volumes, reprend Rachel Collier.

Toutes les techniques et tous les principes que nous avons appris dans le secteur très spécialisé des modèles de fonderie, nous les appliquons pour fabriquer des pièces de plastique de haute qualité en petites séries. »

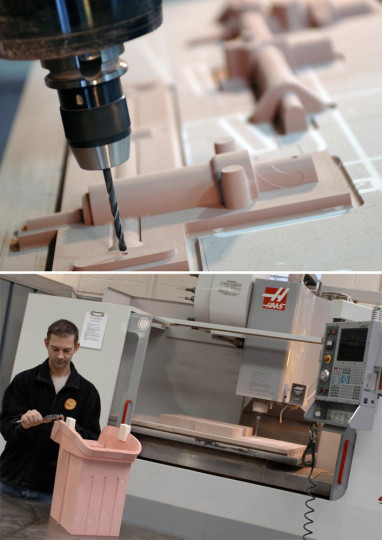

Le processus Midas commence par la mise au point de modèles d'outillage sur CAO. Ces modèles en 3D sont ensuite traités par un logiciel FAO complexe qui génère les trajectoires d'usinage. Le code de ces trajectoires est alors téléchargé sur l'un des cinq centres d'usinage à broche verticale CNC Haas de la société (avec notamment un VF-4SS à 12 000 tr/min, un VF-6 avec table rotative 4e axe Haas et un VF9 de 2 m × 1 m). Le modèle maître est en général découpé dans une plaque d'outillage en polyuréthane.

«

Une fois le modèle maître terminé, continue Rachel Collier, nous l'utilisons pour produire un outil de moulage par injection de résine composite métallisée : MRIM. Je ne peux pas vous en dire plus? Le processus exact est un secret bien gardé ! » Tout l'art de Midas consiste à obtenir un outil de bonne qualité à partir du modèle maître.

Chacun des ingénieurs CAO de la société doit également régler, programmer et faire fonctionner les machines. C'est dire si la fiabilité et la convivialité sont des critères primordiaux dans le choix des machines CNC.

Grâce notamment à la précision du modèle maître, le système d'outillage MRIM de Midas permet de produire 5000 pièces. Une capacité qui, dans la majorité des cas, excède largement les besoins des clients, mais qui laisse néanmoins la possibilité d'utiliser le système pour des volumes de production intermédiaires. Un moule type mesure environ 1 m3 : pour des moulistes par injection traditionnels, ce serait énorme.

«

S'il fallait faire un outil rigide pour une pièce de cette taille, cela reviendrait 10 fois plus cher que nos moules composites, explique Rachel Collier.

Nous pouvons atteindre la même complexité, mais sans passer par des processus mécaniques coûteux. »

La fabrication de modèles est un métier exigeant. Midas continue ainsi à compter tout autant sur des techniciens (outilleurs et moulistes) hautement compétents que sur des machines-outils de pointe. Mais outre ce cœur de métier, la société assure un certain nombre d'activités complémentaires. L'usine de Bedford, qui s'étend sur deux sites adjacents, est avant tout vouée à la fabrication d'outils : modèles de fonderie, gabarits et fixations, outils de moulage rotatifs, montages d'inspection ou encore modèles d'exposition. L'usine abrite également plusieurs machines de moulage RIM à basse pression destinées à produire des pièces finies en séries limitées.

«

Quelles que soient les pièces que nous produisons, conclut Rachel Collier, tout commence par l'usinage CNC. Chaque fois que Midas livre un outil ou une pièce finie, il y a donc des chances que l'unité ait commencé sa vie sur une machine-outil CNC Haas. »