3 AXES qui, fête cette année son trentième anniversaire, affiche une santé éclatante dont témoignent les 15 personnes embauchées en un an et les investissements réalisés ces deux dernières années pour une valeur totale de 30% de son chiffre d'affaires. Parmi eux, trois machines de la gamme Mubea Systems du Groupe Haco qui sont venues rejoindre la première machine du constructeur présente dans l'atelier.

Devant le cente d’usinage Profile-Flex, Herwig Callewaert et Rik Desimpel de Haco entourent Luc Larratte de 3 AXES

Devant le cente d’usinage Profile-Flex, Herwig Callewaert et Rik Desimpel de Haco entourent Luc Larratte de 3 AXES

Pour son atelier de fabrication de pièces en profilés aluminium extrudé séparé en deux secteurs (petites et grandes capacités pour des pièces jusqu'à 8,5 mètres de long) qui fonctionne en 3 x 8, la société utilise à la fois des machines courantes chez les serruriers aluminium, et des machines d'usinage classique.

Si ce qui représente encore son plus gros marché, le bâtiment, reste très classique pour la matière avec l'alliage 6060, il en est autrement pour l'usinage grâce à l'imagination des architectes qui conçoivent des pièces toujours plus originales avec beaucoup de découpes 3D qui nécessitent des machines 5 axes.

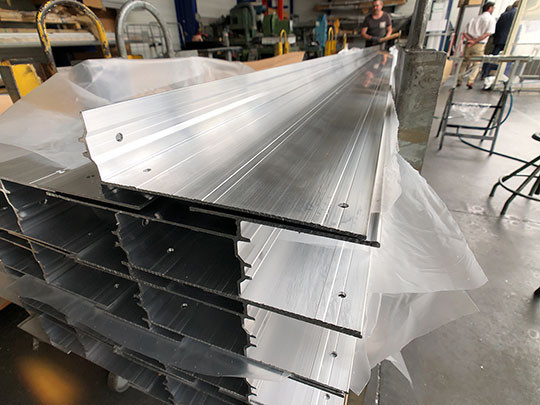

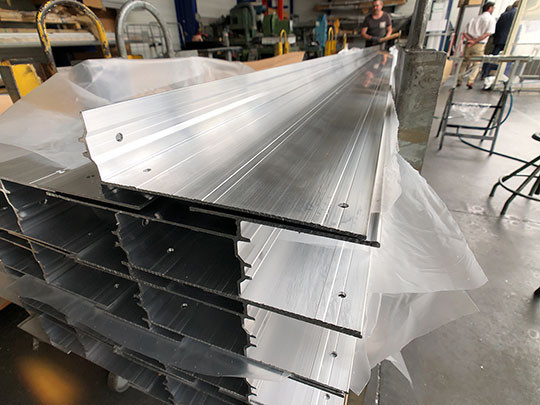

La finesse des parois sur certaines pièces en aluminium engendre des difficultés pour le bridage

La finesse des parois sur certaines pièces en aluminium engendre des difficultés pour le bridage

D'autres secteurs que 3 AXES cherche à développer sont plus audacieux dans le choix des matériaux : «

Le profilé extrudé n'est pas simple à usiner car nous travaillons sur des alliages relativement malléables pour des secteurs comme le ferroviaire. Le client recherche le meilleur alliage pour son application sans tenir compte de son usinabilité. C'est à nous de nous adapter et de trouver des astuces pour travailler » assure Luc Larratte, Directeur des Opérations et fils du fondateur de l'entreprise. Parmi les pistes étudiées par l'entreprise pour répondre à cette problématique, la puissance de la broche et sa vitesse de rotation, ainsi que la rigidité du bâti machines qui doit pouvoir encaisser les vibrations et tenir les tolérances sur une barre de 8 mètres.

«

A contrario, une de nos principales problématiques concerne la préhension des pièces destinées au secteur du bâtiment : si vous serrez trop fort, elle se déforme, si vous ne serrez pas assez, la pièce n'est pas maintenue correctement. Alors que la typologie des pièces pour l'industrie se prête mieux au bridage. »

Travail en pendulaire sur le centre d’usinage 5 axes Profile-Flex avec un profilé destiné au ferroviaire

Travail en pendulaire sur le centre d’usinage 5 axes Profile-Flex avec un profilé destiné au ferroviaire

Autre paramètre pris en compte par l'entreprise, la commande numérique : soucieuse de simplifier la prise en main par les opérateurs habitués aux commmandes numériques Siemens, ainsi que de ne pas avoir à investir dans de nouveaux post-processeurs pour sa CFAO usinage Top Solid de Missler Software, elle s'est donc dirigée vers des machines équipées en CN Siemens.

Il ne manquait qu'une pièce au puzzle pour faire le tour du marché avant d'investir : le rapport prix/performance. Le centre d'usinage non typé aluminium pour pièces de grandes longueurs utilisé précédemment par l'entreprise dépassait ses besoins. Si sa fiabilité, sa productivité et la qualité des pièces obtenues n'étaient pas sujettes à caution, son prix d'achat avait été très conséquent et 3 axes voulait profiter de l'arrivée de nouveaux acteurs pour rechercher une solution moins onéreuse.

Pour déterminer le dimensionnement de la machine, Luc Larratte s'est livré à une étude statistique des caractéristiques des pièces fabriquées depuis l'origine de l'entreprise : sur les plus de 35000 types de pièces produites, rares sont celles d'une dimension supérieure à 3 mètres.

La présence des seize étaux sur la machine Aluflex permet de fonctionner avec autant de zones d’usinage et un bridage sûr

La présence des seize étaux sur la machine Aluflex permet de fonctionner avec autant de zones d’usinage et un bridage sûrL'esprit machines-outils pour l'usinage de l'aluminium

Si les premiers contacts avec Haco qui commercialise les machines Mubea Systems datent de 2009, les acquisitions se sont faites en plusieurs étapes. Le constructeur avait l'avantage de répondre positivement à tous les critères étudiés par 3 AXES.

Tout a commencé avec le centre d'usinage 4 axes Aluflex livré en 2009. Cet équipement présente l'avantage d'être équipé d'un moteur d'usinage d'une puissance de 12 kW qui peut atteindre les 22 000 tours/min. La machine peut réaliser tous types d'usinage sur la pièce qui reste fixe tandis que le module d'usinage se déplace au-dessus et elle est capable de traiter des pièces jusqu'à 8820 x 550 x 200 mm ou de travailler en deux zones pour le chargement et le déchargement en temps masqué. Les pièces sont traitées sur 5 faces en un seul bridage. Un magasin d'outils rotatif à vingt-quatre emplacements et une tronçonneuse inclinable de -45° à +45° viennent compléter le dispositif. Le positionnement des étaux de bridage est géré par la CN. «

Nous usinons par exemple actuellement une pièce difficile à tenir et pour laquelle la précision des usinages est compliquée à maintenir sur la série. Les seize étaux qui sont montés sur la glissière, nous aident à gérer seize zones d'usinage différentes qui confèrent un bon appui sur toute la longueur de pièce » atteste Luc Larratte.

Elle fut rejointe en 2016 par le centre d'usinage 5 axes Profilflex équipé d'une broche de 18 kW pour une vitesse maximale de 24 000 tours/min. Avec ses deux zones de travail le centre d'usinage Profilflex permet, lui aussi, le travail en pendulaire sur des pièces jusqu'à 4 mètres ou pour l'usinage d'un profilé de 8 mètres, ce qui permet à une personne de gérer plus qu'une machine en profitant du cycle d'usinage pour charger la pièce suivante ou surveiller une autre machine. «

Nous nous attaquons à de nouvelles typologies de pièces avec des usinages plus conséquents pour lesquelles cette organisation est bien adaptée » se réjouit Luc Larratte. Si 3 AXES n'exploite pour l'instant la machine qu'en 5 axes positionnés, elle est capable de travailler en 5 axes continus.

Deux centres d'usinage 3 axes Rota-Flex de 3 mètres avec table basculante sont venus parfaire l'atelier en 2017 pour l'usinage de profils simples à destination du secteur du bâtiment. Là encore, ces centres bénéficient d'une vitesse d'usinage de 24 000 tours/min.

Pour les travaux simples, 3 AXES a aménagé une cellule avec des perceuses à colonne et une table tournante

Pour les travaux simples, 3 AXES a aménagé une cellule avec des perceuses à colonne et une table tournanteBris machine, quel délai ?

La valeur d'un investissement se mesure aussi quand une erreur humaine endommage la machine. C'est ce qui est arrivé «

Nous avons abimé la broche le mois dernier en raison d'une mauvaise commande entrée sur la CN. Nous avons été dépannés en 24 heures. » 3 Axes est assurée contre le bris machine, mais il est un élément qui est complexe à prendre en compte pour les assurances : la perte de production qui est liée au délai de résolution du problème. «

La rapidité d'intervention du constructeur est un élément essentiel sur ce point car il faut apporter la preuve de la perte de production et les clauses sont très restrictives. » Il convient donc de s'assurer auprès du constructeur qu'il dispose du personnel et des pièces détachées adaptés à ce genre d'imprévus.

Le bâtiment et l'industrie sont deux secteurs aux exigences relativement différentes : d'un côté des pièces à plus faible valeur ajoutée avec des usinages simplifiés et de l'autres des fabrications avec une valeur ajoutée plus appréciable car plus complexes.

Les retours d'expérience de l'entreprise montrent que les quatre centres d'usinages Mubea Systems sont d'excellents fers de lance pour 3 Axes afin d'affronter avec succès l'avenir.