Les techniques de mise en forme et d'assemblage des pièces en aluminium font de plus en plus souvent appel à des procédés de fabrication dédiés.

Créée en 1972 et aujourd'hui dirigée par Bruno Sopranzi, l'entreprise de chaudronnerie SOPRANZI à Heyrieux, près de Lyon, s'est rapidement spécialisée dans la fabrication d'ensembles finis ou de composants en aluminium de grandes dimensions. Elle réalise et livre ainsi des disjoncteurs pour l'industrie électrique, des composants entrant dans la fabrication d'équipements industriels, ainsi que des bateaux. Pour ce faire elle dispose d'équipements modernes de chaudronnerie, de mécanique, d'assemblage et de contrôle adaptés aux spécificités de l'aluminium.

Des cisailles, des plieuses, des cintreuses et des rouleuses équipent la chaudronnerie. De plus, la société a développé des procédés spéciaux d'extrusion à chaud de l'aluminium qui permettent de réaliser des sorties latérales sur des tubes sans soudure, ni collage. Quatre vingt pour cent des pièces mises en forme en chaudronnerie sont ensuite usinée par le département mécanique. Celui-ci dispose d'un parc machines comprenant des centres d'usinage à commande numérique et des machines conventionnelles. L'expérience acquise dans l'usinage de l'aluminium garantit la maîtrise des déformations, un des problèmes-clés récurrents pour les pièces en aluminium à géométries instables. Par ailleurs, l'assemblage par soudage fait partie d'un savoir-faire largement développé avec plus de 100 modes de soudure validés pour tous les alliages d'aluminium soudables jusqu'à 80 mm d'épaisseur. Enfin, une machine à mesurer tridimensionnelle sécurise la qualité livrée. Comme constaté, la société peut faire face à la mise en forme des aluminiums dans les meilleures conditions de compétitivité.

Usinage de pièces longues

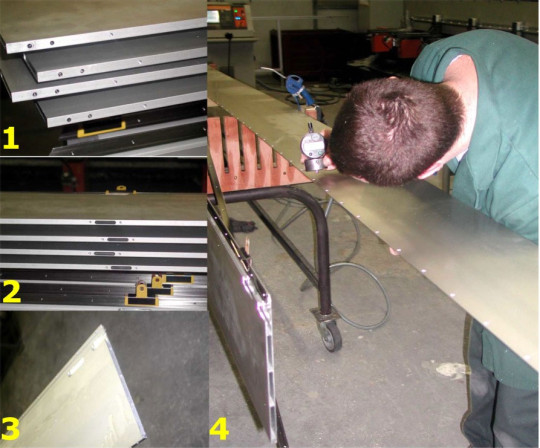

Lorsqu'il fut confronté à la manière de fabriquer une quantité importante de cadres en alu 6060 anodisé pour un équipementier de machines textiles, Bruno Sopranzi entreprit des recherches pour acquérir des machines susceptibles de minimiser son investissement en augmentant ses capacités de production. "Il était hors de question de réaliser ces pièces sur nos machines lourdes, ne serait-ce que pour les problèmes de réalisation des perçages et des taraudages de l'ordre de 3 mm de diamètre" confie-t-il. Sur ces cadres de 10 mètres de long, il fallait exécuter 150 perçages étagés, 150 taraudages et 30 rainurages sur différents plans de travail, ainsi qu'une mise à longueur finale. "

Il nous fallait des centres d'usinage suffisamment précis permettant une accessibilité sur toutes les faces du cadre" précise-t-il. "

Le principe d'évolution de la broche autour d'une pièce fixe répondait au principe de fabrication que nous envisagions, en partant d'un référentiel simple à mettre en oeuvre" conclut-il.

"

Notre choix se porta sur les centres d'usinage SBZ 150 fabriqués par elumatec qui possède de solides références dans ces types d'usinage et plus particulièrement dans les aluminiums" dit Bruno Sopranzi. La conception des centres avec un serrage référentiel simple des cadres répondait au principe de fabrication souhaité. De plus, le concept de construction modulaire permettait aussi une extension des capacités du centre à des longueurs supérieures allant jusqu'à 12 mètres. En version standard ce centre est en effet livrable en cinq versions suivant la course de travail sur l'axe X : 6, 7,3, 10,3 et 12 mètres. "En dehors de l'axe X, l'axe Y nous intéressait au premier chef. Avec 1 mètre de course sur cet axe, nous assurions une accessibilité maximale par l'arrière" ajoute-t-il. Cette course permet de travailler toute sécurité sur la face arrière avec la tête pivotante, ce qui évite tout démontage de pièce et naturellement sa finition en une seule opération. Sur les axes complémentaires A et B disponibles sur le tête pivotante elles sont respectivement de 90 et 345°.

Caractéristiques adaptées à l'usinage des aluminiums

Dernier argument poids pour les centres SBZ 150 elumatec: les caractéristiques de la broche montées sur les têtes pivotantes sur les axes A et C. "

Sur ce type de broche nous avons toujours l'œil sur le rapport kW/couple" dit Bruno Sopranzi. L'usinage de l'aluminium nécessite en effet des vitesses de rotation élevées avec un rapport kW/coupe adapté. Les vitesses de rotation des broches de centres SBZ 150 sont commandées de façon continue jusqu'à 21 000 min-1. A 12 000 min-1 la broche dispose d'une puissance constante de 15 kW avec un couple constant de 12 Nm.

"

Mais là ne s'arrêtent pas les caractéristiques de ces broches"dit Yvon Wirz, le chef de produits Alu d'elumatec. "Elles disposent d'un attachement HSK F63, pratiquement le plus fiable des attachements existant aujourd'hui sur le marché" ajoute-t-il. Les avances de travail sont commandées de façon continue jusqu'à 5 000 mm/min, alors que la vitesse d'avance rapide sur les axes X est de 60 m/min et pour les axes Y-Z de 36 m/min.

Le magasin d'outils possède 11 emplacements d'outils permettant le montage d'outils jusqu'à 80 mm. "

Lorsqu'un nombre supérieur d'outils est requis nous pouvons aller jusqu'à 16 outils sur ce type de centre" précise Yvon Wirz. Par ailleurs, il est possible de monter des fraises disque jusqu'à 200 mm et également des fraises scies jusqu'à 400 mm avec des équipements dédiés.

La commande numérique s'effectue en version PC industriel conversationnel FerroControl, avec naturellement une gestion d'outils. "

La programmation se fait directement en CFAO avec les liaisons modem nécessaires" précise Yvon Wirz.

"

Après optimisation, nous usinons ce cadre en 1heure 30 minutes, ce qui correspond à une production de 5 pièces par jour par machine" dit Bruno Sopranzi. Le cadre est livré avec une préparation à l'opération suivante de bouterollage suivante qui consiste à pré positionner le couteau à assembler. La mise à longueur est incluse dans l'opération avec une fraise en bout. Avec une géométrie sensible aux déformations la pratique d'un serrage adapté évite tout aléas de fabrication, ni endommagement des surfaces anodisées.

La gamme des centres d'usinage SBZ

Cet exemple montre que des centres d'usinage dédiés remplacent avantageusement les machines lourdes utilisées généralement pour des pièces de grandes dimensions. Ils favorisent la rapidité du flux de production par la simplicité d'utilisation et l'emploi de conditions de coupe appropriées. La gamme des centres d'usinage d'elumatec se décline en centres d'usinage à 3 axes SBZ 122 et SBZ 130, à 4 axes SBZ 140 et à 5 axes SBZ 150 et 151. Plus de 500 SBZ 130 ont été livrés dans le monde par elumatec. "

Toute cette gamme construite suivant la même philosophie permet également l'usinage des aciers" dit Yvon Wirz. "

Le dernier-né à 5 axes, SBZ 151, se distingue par une commande numérique NUM Axium Power, une extension de la capacité du magasin d'outils à 20 outils et une augmentation de la vitesse de rotation à 24 000 min-1" précise-t-il.

Ces centres d'usinage sont une des solutions de réduction des coûts d'investissement pour des applications déterminées avec un retour de capital rapide, ce qui n'est généralement pas le cas des machines universelles, dont les capacités ne sont utilisées que très partiellement pour des coûts d'investissements souvent élevés. Ils répondent à la philosophie du "juste ce qu'il faut" et de l'achat pour la valeur.