SW, leader mondial dans le domaine des centres d’usinage horizontaux multibroches, est historiquement largement implanté dans le secteur automobile. Afin de répondre aux besoins de pièces spécifiques destinées au véhicule électrique, le groupe allemand innove avec de nouveaux concepts de machines-outils pour l’usinage de pièces de grande dimension (supports de batterie, châssis). Par ailleurs, le constructeur enrichit sa gamme BAW, de centres d’usinage à moteur linéaire, qui répond déjà aux besoins de l’e-mobilité, notamment pour des pièces stratégiques du moteur électrique.

SW est l’un des principaux constructeurs de centres d’usinage multibroches pour la production, en moyennes et grandes séries, de pièces métalliques. Le marché historique cible du groupe allemand SW est l’industrie automobile. Même si, depuis quelques années, le groupe se diversifie dans d’autres secteurs (aéronautique, machines agricoles et de construction, médical, horlogerie), l’automobile représente encore 80% du chiffre d’affaires du groupe, majoritairement réalisé avec les fournisseurs de rang 1 et 2.

L’accent a été mis, pendant de nombreuses années, sur une productivité et une rentabilité maximales, pour les pièces de petites et moyennes dimensions. Flexibilité, modularité et connectivité caractérisent également SW, qui ne propose pas seulement des machines mais apporte à ses clients des solutions de fabrication intelligentes, connectées et personnalisées afin de relever les défis de la transformation numérique. SW adapte ses machines ou « Smart Manufacturing Solutions » et développe des solutions clés en main. L’offre s’étend du centre d’usinage CN, avec automatisation de chargement robotisé modulaire, aux solutions complètes « clé en main » avec, conception des systèmes de serrage de pièces, études et programmation des cycles d’usinage avec définition des outils. Des solutions « life service » permettent de maintenir la productivité au plus haut niveau et de prolonger considérablement le cycle de vie des machines.

Les centres d’usinage SW étaient, jusqu’alors, principalement multibroches et dotés d’un support à double table pour le chargement et déchargement des pièces en temps masqué, sans interférer avec le processus d’usinage en cours. Les pièces sont usinées simultanément par un nombre correspondant de broches. Les solutions multibroches et les entraînements avec axes linéaires permettent d’obtenir les temps d’usinage les plus courts et la productivité la plus élevée.

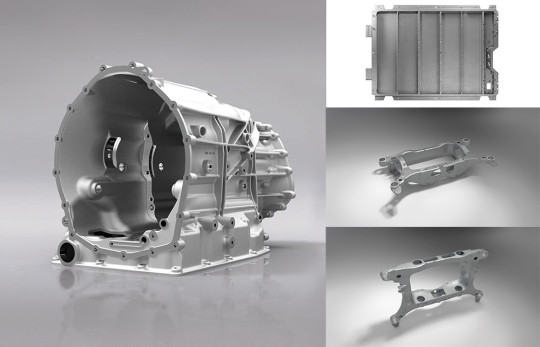

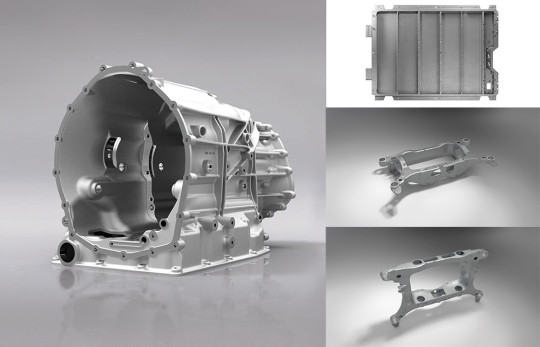

Exemples de pièces automobile produites sur des centres d'usinage SW

Exemples de pièces automobile produites sur des centres d'usinage SW

En quelques années, SW est devenu le partenaire des principaux interlocuteurs du secteur automobile pour l’usinage des pièces acier, fonte ou aluminium. SW est présent, qu’il s’agisse de suspensions de roues et directions, freins, composants d’engrenages, corps de moteur et pompes, éléments de structure et de cadre, composants pour entraînements électriques, entre autres.

Depuis quelques années, les priorités de l’industrie ont évolué vers des dimensions plus importantes, des tailles de lots plus petites et une plus grande flexibilité de changement. La transformation du marché automobile vers l’e-mobilité a conduit SW à développer de nouveaux concepts de machines pour l’usinage de pièces de très grande dimension tels que les châssis structurels et les supports giga de batterie.

BA Space 3 : une nouvelle gamme pour un gabarit de pièces hors normes

Le centre d’usinage BA Space 3 a été développé par SW en 2021 et 2022 avec une seule broche, pour l’usinage de pièces de grandes dimensions en métal léger, tels que les châssis des véhicules électriques.

Le concept de cette machine sort des standards de SW. Les pièces à usiner étant bien trop grosses pour faire une rotation sur elles-mêmes, la BA Space3 est équipée d’une table inclinée pour orienter la pièce et d’une seule tête de broche dotée d’un 4ème axe pour usiner à des endroits qui nécessiteraient une rotation de la pièce. Sa plage de travail est impressionnante : 3000 x 1800 x 875mm. Même avec des dimensions hors normes (pièce dans une enveloppe de Ø2,20m par 3,50m) pour les machines SW, la BA Space3 reprend les standards de vitesse des autres machines. Qu’il s’agisse de la vitesse de déplacement des axes (120 m/min), du temps de changement d’outils très réduit (4 secondes) ou encore de la répétabilité et de la précision extrêmes.

La BA Space3-22, annoncée pour 2024, et équipée deux broches indépendantes pour usiner la pièce, intégrera la gamme.

Le spécialiste des centres d’usinage multibroches va encore plus loin dans la recherche de performance. Afin de réduire encore davantage le temps de cycle, la BA Space3-22 est équipée de deux broches complètement indépendantes -avec têtes rotatives et magasins d’outils indépendants- qui usinent simultanément deux zones distinctes de la même pièce.

Chaque broche, dotée d’axes linéaires indépendants, est capable d’atteindre une vitesse de déplacement de 120m/min. La plage de travail est identique à celle de la BA Space 3 : 3000 x 1800 x 875mm.

Le centre d'usinage de profilés de grande longueur BA Profile

Le centre d'usinage de profilés de grande longueur BA ProfileBA Profile : l’innovation avec l’usinage de deux profilés simultanément

Le centre d’usinage BA Profile, présenté en avant-1ère mondiale au salon EMO 2023, a été conçu pour l’usinage des profilés de grande longueur (jusqu’à 2700 mm de longueur et 500mm de diamètre), principalement destinés aux supports de batterie des véhicules électriques. Ce nouveau centre d’usinage innovant, comparé aux autres solutions du marché, est une machine bi-broche destinée à usiner deux mêmes pièces simultanément.

Afin de s’adapter aux contraintes liées à la dimension des pièces et à l’usinage simultané de deux pièces identiques, le département R&D de SW a imaginé un nouveau positionnement des broches et du magasin d’outil. Sur la BA Profile, les deux broches, habituellement placées côte à côte, sont positionnées l’une au-dessus de l’autre avec chacune un axe Z indépendant. Le magasin d’outils se trouve à gauche de la machine (et non plus sur le haut de la machine) afin d’alimenter les deux broches.

Par ailleurs, le concept des machines de type BAW est repris : bi-broche, bi-table, usinage 4 axes avec axe rotatif dans l’axe des profilés pour l’usinage, par exemple, des trous dans des orientations spécifiques ; axes linéaires rapides et précis.

Le centre d’usinage BAW03-22

Le centre d’usinage BAW03-22Les gammes SW déjà développées répondent aux besoins de l’e-mobilité

Le centre d’usinage BAW03-22, présenté en avant-première mondiale au salon EMO 2023, répond à la demande croissante de pièces spécifiques complexes qui nécessitent un excellent état de surface pour l’usinage, par exemple, de pièces type « scroll » destinées au compresseur de la voiture électrique. Ces pièces requièrent une précision et une qualité de surface que l’on ne peut atteindre avec des machines à vis à billes. Le BAW03-22 (300 mm entre-axes) offre une précision inégalée avec des tolérances de l’ordre du micron (planéité, parallélisme), une répétabilité exceptionnelle et une maintenance réduite. Grâce à son principe de fonctionnement, le moteur linéaire fonctionne sans usure dans chaque application. Cette machine peut également être équipée d’une automatisation robotisée appelée « Belade Module », déjà présente sur la BA(W)2 et la BA3.

«

Le marché de l’automobile change, explique Régis Alexandre, Directeur Général de SW France.

Les industriels, qui fabriquaient des pièces pour les moteurs thermiques, doivent s’adapter et le marché de l’e-mobilité impose de nouvelles exigences. Certes, il y a la BA Space 3 et les grosses machines BAW08 et BA Profile pour les supports de batterie. Mais les machines déjà développées par SW correspondent également aux besoins de l’e-mobilité pour des pièces stratégiques du moteur électrique (carter de moteur et culasse de stator électrique). »

Il ajoute : «

Cette année, en France, nous avons travaillé pour un client de rang 1 qui s’est équipé de 8 centres d’usinage BAW06-22 (600 mm entre axes) afin de fournir des composants principaux et stratégiques à un grand groupe automobile français. Ce centre d’usinage horizontal 4 ou 5 axes est un des fleurons des machines SW. Synonyme de vitesse et fiabilité, il compte des milliers d’unités installées à travers le monde. »