L\'organisation européenne pour la recherche nucléaire CERN située en Suisse dans le canton de Genève est le plus grand centre de recherche au monde dans le domaine de la physique des particules avec ses 10 000 utilisateurs - collaborateurs, chercheurs, collègues d\'autres instituts, etc. Grâce à une série d\'accélérateurs, entre autres le grand collisionneur de hadrons (LHC), diverses activités de recherche fondamentale en physique sont réalisées au CERN.

Un projet très captivant de la recherche du CERN consiste entre autres à l\'étude d\'un nouveau concept d\'accélérateur, le collisionneur linéaire compact (CLIC), une machine à électrons positrons de 48,3 km de long et une énergie maximale de 3 TeV.

Le nouveau concept comprend une accélération linéaire à deux faisceaux où les faisceaux opposés se rencontrent au milieu de la machine sur une cible.

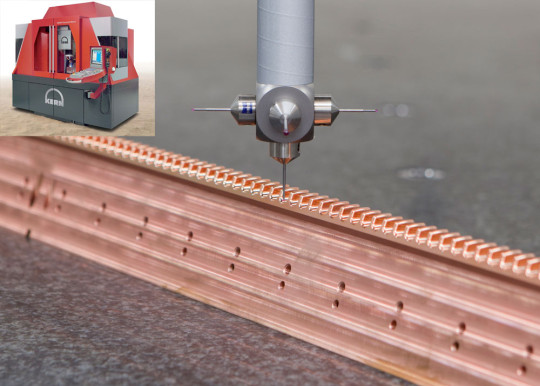

C\'est là qu\'intervient l\'entreprise KERN Micro- und Feinwerktechnik : un composant décisif pour ce projet est l\'élément fabriqué par KERN, le PETS (Power Extraction and Transfer Structure). Il s\'agit ici d\'un rail en cuivre de 800 mm composé de cuivre exempt d\'oxygène à haute conductivité avec une structure de peigne extrêmement précise et dentée. Huit rails de cuivre (PETS) sont installés en parallèle dans une disposition octogonale. Un faisceau d\'électrons est alors envoyé à la vitesse de la lumière à travers cette disposition et une partie de l\'énergie des faisceaux est extraite sous forme de microondes à haute fréquence. Cette énergie est alors utilisée pour la procédure d\'accélération en elle-même dans le deuxième accélérateur parallèle alors que les surfaces de cuivre sont exposées à d\'énormes champs électromagnétiques.

Les très hautes exigences posées par CERN n\'ont cependant pas posées un problème notable à KERN. Étant donné que la génération d\'un champ haute fréquence dépend directement de la structure du composant, des tolérances de forme et de volume de ± 20 µm uniquement par rapport à toutes les surfaces de référence sont autorisées. Une exigence particulière est ici représentée par l\'équilibrage de température du composant pendant l\'ensemble du processus de fabrication. Étant donné que le cuivre présente un grand coefficient de dilatation thermique, une modification de température d\'un degré Kelvin uniquement correspondrait à un changement de longueur de 10 µm sur ce composant. Pour cette raison, la température ambiante de 20 degrés Celsius doit être strictement respectée pendant l\'ensemble du processus de fabrication. Malgré une climatisation parfaite de l\'espace de mesure dans la production sur commandes, les pièces peuvent uniquement être mesurées la nuit entre 3h00 et 4h00 du matin étant donné que le passage du public dans l\'espace de mesure est trop dense pendant la journée ce qui ne permet pas de contrôler avec exactitude la température ambiante et de garantir ainsi la température de référence obligatoire.

Pour atteindre cet objectif, KERN dispose exactement de la machine adéquate : la

fraiseuse KERN Pyramid Nano ! Dans le cadre de cette exigence, les innovations essentielles de cette construction entrent en jeu -

ses guidages et ses entraînements intégralement hydrostatiques. Ces derniers fonctionnent sur un coussin d\'huile de 15 µm contrôlé en permanence.

La fraiseuse KERN Pyramid Nano est une des rares fraiseuses au monde sur laquelle la pièce à usiner n\'est justement pas déplacée par des éléments mécaniques. La précision de position est uniquement possible lorsque la friction - comme sur la KERN Pyramid Nano - est quasiment égale à zéro.

L\'usinage final de ces composants CERN dure environ 16 heures. Pendant cette phase, des secousses environnantes se produisent en permanence en raison du trafic ferroviaire directement annexé au hangar de production, ce qui n\'exerce cependant aucune influence sur la précision de la KERN Pyramid Nano ; la plus petite oscillation n\'a pas pu être constatée sur la machine.

Suite à la livraison de la première « pièce test » à CERN après une phase intensive de développement de deux ans chez KERN, l\'enthousiasme chez CERN était si important qu\'une commande consécutive a été passée chez KERN. «

Nous apprécions énormément le professionnalisme et la systématique de KERN dans le traitement de cette commande ambitionnée et le résultat a vraiment dépassé nos attentes » a déclaré Said Atieh, ingénieur diplômé et responsable de la fabrication de pièces haute précision chez CERN dans le cadre du projet CLIC.

«

La collaboration avec KERN nous a montré qu\'une PME avec du personnel engagé et intéressé est parfaitement en mesure de fournir une contribution significative à la recherche de pointe scientifique et nous aide à faire passer nos visions à l\'état de réalité » selon le Dr Steffen Döbert, chef de projet du programme PETS.

Précision et qualité sont les mots-clés de KERN. Après que KERN ait de plus réussi à produire la précision et la qualité de surface exigées par CERN à des unités de pièces réalistes, KERN est maintenant de la partie chez CERN. Un très bel exemple sur la manière dont l\'industrie et la recherche collaborent et se soutiennent mutuellement ! En effet, pas seulement CERN profite du savoir-faire des ingénieurs de KERN, mais «

KERN a énormément appris par le biais de CERN » selon Oliver Fischer, chef d\'usine de la production sur commandes chez KERN.