Créée en 2006 la Société Nouvelle Atlantique Système Découpe, qui est spécialisée dans la sous-traitance industrielle, est passée en 7 ans de 4 personnes à 12 personnes et de une à trois machines de découpe jet d’eau. Nous nous intéresserons aujourd’hui à la dernière acquisition de l’entreprise, une machine que son gérant Dominique Gohaud qualifie lui même de hors norme avec son bassin de découpe de 3 mètres par 18 ainsi que les développements spécifiques réalisés par Resato (Pays-Bas). De quoi répondre dans les meilleures conditions aux appels d’offres de secteurs comme l’aéronautique, le naval ou encore la chaudronnerie.

Dès le démarrage de l’activité, l’entreprise a cherché à se différencier en investissant dans du matériel peu courant : «

Notre première machine jet d’eau était la troisième machine à deux têtes vendue en France à être équipée d’un système de découpe jet d’eau dynamique. Un an plus tard, nous avons investit dans une machine 6000 bars, là encore avec jet d’eau dynamique. Nous étions cette fois la deuxième machine de ce type en France. » explique Dominique Gahaud. Après la troisième, puis la deuxième place, Atlantique Système Découpe se dirigeait naturellement vers la première place en matière d’investissement. Ce fut fait avec la dernière machine de découpe jet d’eau qui a rejoint récemment l’atelier : une table de découpe jet d’eau Resato qui permet la découpe de plaques jusqu’à 16 m x 3, équipée de deux portiques qui n’a aucun équivalent sur le marché français à ce jour. Les capacités de découpe en Z vont jusqu’à 200 mm et en chanfrein jusqu’à 55° degrés.

Vue de la table Resato avec ses deux portiques équipés du système de protection des opérateurs Flex Zone. (Photo Atlantique Système Découpe)

Vue de la table Resato avec ses deux portiques équipés du système de protection des opérateurs Flex Zone. (Photo Atlantique Système Découpe)La recherche du nec plus ultra

Atlantique Système Découpe traite annuellement plusieurs centaines de tonnes de matière première avec une grande diversité de matériaux découpés : l’aluminium représente le plus fort tonnage suivi par l’inox et les matières molles (par exemple le PEHD). La matière est achetée directement par l’entreprise ou livrée par ses clients qui souhaitent avoir une traçabilité complète sur ce poste, en particulier dans l’aéronautique et le naval. Cette dernière solution permet également de contourner certains problèmes d’approvisionnement.

Le processus de décision a mené l’équipe d’Atlantique Système Découpe à plusieurs évolutions en terme de taille de table. Si au lancement de la réflexion, une machine de 2,5 mètres par 6 fut envisagée, l’entreprise se dirigea par la suite vers une machine de 3 mètres de large et une longueur de 12 mètres. C’est à ce moment qu’un client a sollicité l’entreprise pour une longueur de 13,5 mètres, qui s’est, après réflexion, fixée sur 16 mètres.

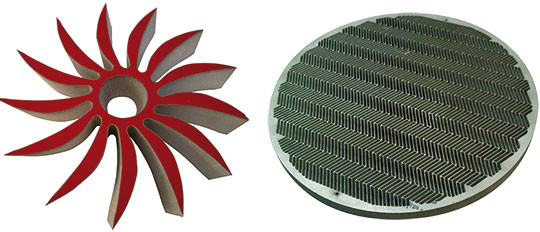

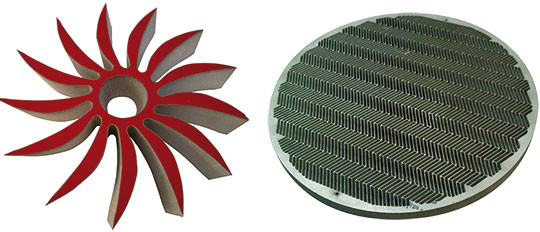

Exemples de découpes réalisées au jet d'eau. (Photo Atlantique Système Découpe)

Exemples de découpes réalisées au jet d'eau. (Photo Atlantique Système Découpe)

Parallèlement, l’entreprise a recherché un fournisseur capable de répondre à un cahier des charges qui n’a cessé d’évoluer. Dominique Gohaud reconnait que le tour du marché a permis de «

s’inspirer des bonnes idées proposées par les différents fournisseurs pour les fusionner dans un cahier des charges unique qui fut soumis au constructeur choisi. » Volonté d’investir n’est donc pas synonyme de précipitation chez Atlantique Système Découpe : «

Nous ne souhaitions pas prendre de risque sur la qualité de la machine en privilégiant un prix ou un délai de livraison plus favorable. » poursuit-il.

Des paramètres comme la grande taille de la table, le double portique, la possibilité de travailler avec les deux portiques en même temps ou la tête 5 axes faisaient partie du minium imposé. Le but recherché était de se rapprocher de la logique du laser pour gagner en productivité et autonomie de la machine : «

l’objectif de la grande table était de pouvoir travailler en pendulaire sur des tôles jusqu’à 6 mètres. Le double portique nous permet en outre de traiter en parallèle des tôles de matières et dimensions différentes mais néanmoins importantes. De plus, un portique unique n’aurait pas pu recevoir toutes les fonctionnalités dont nous avions besoin : une tête 5 axes, deux têtes de découpe 2D, une tête perceuse et un dispositif de marquage encre. C’est là encore un gage de productivité qui change des machines traditionnelles pour lesquelles les temps dédiés à la manutention, et donc à l’absence de production sont trop importants » souligne Laurent Dulchain, Responsable du site de Paimboeuf.

Un investissement dans une machine de cette taille serait un pari risqué sans la technologie des moteurs linéaires et la modularité du concept des machines proposées par Resato qui permettra, si le besoin s’en fait sentir, de modifier par exemple l’organisation des têtes sur les portiques pour répondre à des besoins différents des impératifs actuels. «

Si nous décrochions un marché qui nécessite encore plus de productivité afin d’être plus compétitif, il serait possible de rassembler sur un des portiques les têtes 5 axes 2,5 D qui pourraient alors travailler en parallèle et découper deux fois plus de pièces dans un même temps. » poursuit Laurent Dulchain.

Tête de découpe jet d'eau. (Photo BG)

Tête de découpe jet d'eau. (Photo BG)

Autre avantage de l’installation, chaque tête dispose de sa pompe haute pression. Aucune perte de puissance n’est à déplorer car la découpe se fait en utilisant tout le potentiel de la pompe. De plus, les pompes ont été installées pour pouvoir être utilisées en série : il est donc possible de générer un accroissement du débit d’eau et d’abrasif et de découper plus vite tout en maîtrisant la puissance jusqu’à la tête de découpe et sans la fatigue des composants qui serait engendrée par l’augmentation de la pression de travail.

Seconde partie du reportage

Atlantique Système Découpe et Resato : confrontation d’idées