En reprenant l’entreprise Marotel, Jérôme Olivier, Jean-Claude et Claudie Fringand ont dû investir sur tous les fronts : matériel et logiciel. Dans le domaine du logiciel, ils sont allés très vite en intégrant quasi simultanément, la suite Alma pour la programmation des machines et les devis et l’ERP Clipper.

La première version de l’entreprise Marotel fut fondée il y a une trentaine d’années par Claude Marotel qui a commencé très simplement comme un artisan au fond de son garage et qui a évolué progressivement vers une activité de métallerie industrielle. Après sa retraite en 2017, Jérôme Olivier, aidé de son oncle et de sa tante, Jean-Claude et Claudie Fringand ont repris les rênes de l’entreprise. La transmission d’une entreprise de métallerie à trois personnes venant d’autres secteurs peut faire craindre le pire. Les bonnes intentions ne sont pas forcément suffisantes pour pérenniser l’activité.

Fort heureusement, chacun des partenaires apporta un savoir-faire précieux qui se traduit notamment par le doublement du nombre de clients en seulement trois ans.

Jean-Claude et Claudie Fringand ont amené leur vision de la direction et de la gestion d’entreprises, s’appuyant sur plusieurs expériences réussies : blanchisserie industrielle employant 100 personnes (20 tonnes de linge traitées par jour), poterie industrielle comptant 50 personnes (10 millions de pots à l’année), cinq sociétés de contrôle technique, précédé de 20 années d’agriculture (génétique, transplantation embryonnaire, etc.). «

Des métiers complètement diversifiés que j’ai appréhendés avec beaucoup d’attention et une très grande décontraction, parce que ce sont les hommes qui font tout. Le produit et le métier importent peu » précise Jean Claude-Fringand.

De son côté, Jérôme Olivier a suivi la formation en mécanique de matériels roulants chez les Compagnons du Devoir pendant 7 ans, de quoi donner à cet esprit naturellement volontaire et curieux une solide base technique. Il a ensuite mis à profit ses compétences dans une entreprise de tracteurs enjambeurs, puis chez un autre constructeur de matériels agricoles avant de se lancer dans un projet qui lui tenait à cœur : racheter une entreprise. « [/italique]J’avais une prédilection sur l’acier et la construction métallurgique

» se souvient Jérôme Olivier.

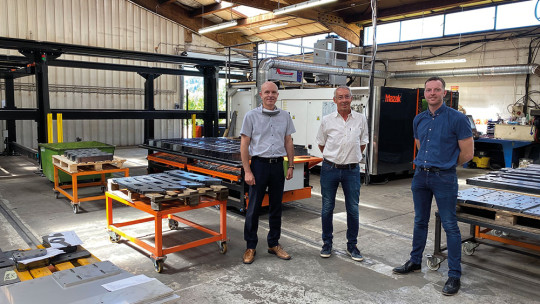

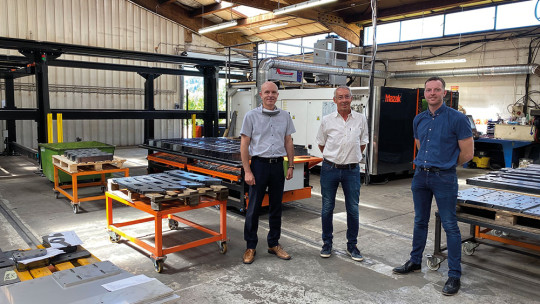

Devant l’une des machines laser, Régis Lacroix d’Alma, Jean-Claude Fringand et Jérôme Olivier de Métallerie Olivier-Marotel

Devant l’une des machines laser, Régis Lacroix d’Alma, Jean-Claude Fringand et Jérôme Olivier de Métallerie Olivier-Marotel

La bonne taille d’entreprise

Restait à trouver une entreprise dont la taille serait adaptée à une première expérience d’achat, et qui permettrait d’apporter sa marque assez rapidement. Malgré sa notoriété au niveau régional, la métallerie Marotel, qui employait en 2017 sept personnes, disposait d’un matériel vieillissant et se reposait sur une organisation qui n’était pas des plus actuelle. Tout reposait sur les épaules du fondateur, « jusqu’aux devis, faits comme chez l’épicier avec le crayon sur l’oreille » se souvient amusé Jean Claude-Fringand.

« Nous nous sommes très vite rendu compte qu’il n’y avait pas une machine en état de marche » reconnaît Jérôme Olivier. Le premier été fut donc consacré à une importante maintenance afin d’aborder la rentrée avec plus de sérénité. En parallèle, les flux matières, qui s’étaient construits au fil du temps, ont été rationalisés grâce aux avis de l’équipe. Au retour du personnel, toutes les machines, sauf le laser, avaient bougé.

Deuxième pierre à l’édifice, le remplacement de l’atelier de découpe afin de remplacer les centres laser anciens et mal entretenus. Deux nouvelles machines laser Mazak en 1500 x 3000 ont intégré l’entreprise à quatre mois d’intervalle en 2018 (Nexus 4 kW et Optiplex III 6 kW, source fibre, avec des accélérations de 1,8 G sur les axes, première machine de ce modèle livré en Europe), suivies par une tour de stockage en 2019. La fabrication s’appuie donc sur une cellule avec des automatismes de chargement communs aux deux machines laser. Originalité de la solution, les chariots spécifiques développés selon les souhaits de la Métallerie Olivier-Marotel afin de rendre les tâches de dégrappage moins pénibles, grâce à une hauteur appropriée et une accessibilité optimisée de tous les côtés. Après dégrappage, les squelettes sont renvoyés dans la tour de stockage. Deux presses plieuses Amada à commande numérique (3 et 4 mètres), deux presses plieuses conventionnelles utilisées pour le formage à froid avec des outils développés en interne et des postes de soudure, ainsi qu’un atelier de débit de profilés équipé de 4 scies à ruban avec automatisme complètent l’atelier.

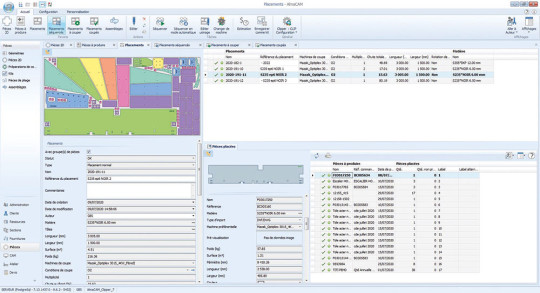

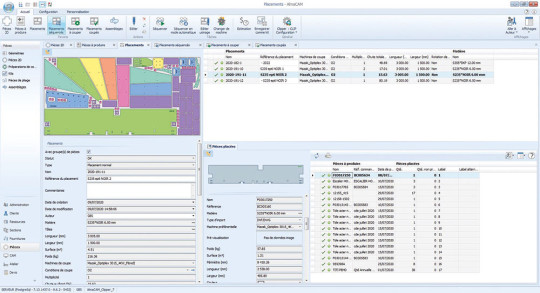

Génération d’imbrication optimisée pour la découpe laser avec le logiciel Alma

Génération d’imbrication optimisée pour la découpe laser avec le logiciel Alma

Plus de qualité via la programmation

Les nouveaux dirigeants de la Métallerie Olivier-Marotel se sont appuyés, dans un premier temps, sur la clientèle historique de l’entreprise qui s’est réjouie de la voir poursuivre son activité. Par la suite, la diversité de la clientèle qui constitue sa force a été non seulement maintenue, mais développée. Il est nécessaire d’être capable de répondre aux besoins spécifiques de chaque client ainsi que d’être réactif du devis à la fabrication, sur des petites séries de pièces, voire de la pièce unitaire avec des délais très courts. « La réactivité est notre fer de lance. Elle nous fait gagner des parts de marché et nous a permis de doubler le chiffre d’affaires » assure Jean Claude-Fringand.

Restait à trouver une solution logicielle qui viendrait piloter la fabrication en assurant la délivrance de devis optimisés avec une maîtrise rigoureuse des marges de l’entreprise.

Pour la CFAO, la programmation des machines était précédemment réalisée via les logiciels constructeurs des deux anciennes machines laser sur un ordinateur sous Windows NT, avec tous les risques de perte de données que cela comportait. Comme nous l’avons évoqué précédemment, les devis étaient établis de manière empirique et aucune gestion de production n’était utilisée.

La phase de consultation des fournisseurs potentiels fut une source précieuse d’informations, d’autant plus qu’il a fallu très rapidement investir dans trois solutions complémentaires (CFAO, devis, ERP) : « Quand vous demandez à un intervenant de venir, il vous parle de certaines choses. En en recevant plusieurs, chacun parle de choses différentes et on enrichit ses connaissances en les questionnant » remarque Jean Claude-Fringand. Ces rencontres avec simulations ont été l’occasion de jauger à la fois les éditeurs et les produits, et notamment de juger la simplicité d’utilisation des logiciels. Les progiciels actuels sont en effet capables de gérer un grand nombre d’informations, avec de nombreux paramètres. Encore faut-il que l’accès à ces données soit simplifié pour en tirer réellement partie. « Nous recherchions une solution pour le pilotage des machines laser et le devisage. Il nous fallait une solution complète pour laquelle le devis devait avoir un lien vers la CFAO d’un côté et l’ERP de l’autre » rappelle Jérôme Olivier. « Nous avons développé chez Alma une passerelle bi-directionelle avec l’ERP Clipper, aussi bien au niveau du devis que de la programmation » précise Régis Lacroix, Ingénieur Commercial chez Alma.

Lorsque l’on songe à la programmation d’une machine laser, on pense immédiatement au classique : dessin ou récupération d’un fichier CAO, choix de la matière, de son épaisseur et lancement de l’imbrication. Pourtant les logiciels sont capables de bien plus, comme de permettre une évolution de la qualité de fabrication. « Il y a eu un énorme travail de fait par les personnes qui gèrent les lasers. Entre le moment où les machines sont arrivées chez nous et que nous avons découpé les premières pièces et aujourd’hui, nous avons parcouru un chemin énorme d’ajustement en liaison avec Alma et Mazak afin d’obtenir une qualité de coupe optimale » estime Jérôme Olivier. « Les belles coupes sont devenues une marque de fabrique chez nous. »

« Almacam dispose d’une interface complète accessible à l’utilisateur pour permettre d’affiner les paramètres de coupe. Les données des constructeurs ne sont pas toujours celles qui sont conservées et les ressources technologiques décidées par l’opérateur sont enregistrées dans le logiciel » confirme Régis Lacroix.

Deux exemples du savoir-faire de la société. Sur la photo du bas, une illustration de l’état d’esprit de la société : Jérôme Olivier a réfléchi et réalisé la modification de la table afin de réduire la pénibilité du travail des opérateurs lors de la phase de dégrappage

Deux exemples du savoir-faire de la société. Sur la photo du bas, une illustration de l’état d’esprit de la société : Jérôme Olivier a réfléchi et réalisé la modification de la table afin de réduire la pénibilité du travail des opérateurs lors de la phase de dégrappage

Rapidité d’accès à l’information

Autre avantage de la solution Alma, elle est interfacée avec le logiciel de modélisation 3D SpaceClaim que la Métallerie Olivier-Marotel utilisait. Il n’est donc plus nécessaire de passer par un fichier intermédiaire pour passer d’un environnement à l’autre (la solution est en train d’être mise en place à la Métallerie Olivier-Marotel). « Un bouton dans Almacam permet de basculer vers la CAO SpaceClaim soit avec un fichier existant, soit en en construisant un nouveau » explique Régis Lacroix. Cette passerelle est très utile car Marotel retouche la plupart des fichiers qui lui sont fournis sans que cela influe sur la forme finale de la pièce ou son cahier des charges. L’objectif est avant tout de rendre la pièce industrialisable et de simplifier le travail de l’atelier, par exemple en optimisant le positionnement par des tenons et des mortaises. Alma est alors utilisé en combinaison avec SpaceClaim pour ce travail d’affinement.

Les pièces sont ajoutées à la base de données relationnelle Alma avant leur mise en tôle. L’utilisateur choisit la hiérarchie des champs en fonction de ses besoins, avec la possibilité de créer des champs spécifiques à l’entreprise. A la Métallerie Olivier-Marotel, le délai de coupe saisi dans la base rythme le passage des tôles sur les machines de découpe. Lorsqu’une pièce d’une matière et d’une épaisseur particulière doit être produite, le programmeur, recherche dans la base toutes les pièces correspondant à ces critères et peut ainsi lancer l’imbrication automatique ou semi-automatique qui s’appuie sur plusieurs stratégies. Régis Lacroix, Ingénieur Commercial, fait ressortir que « l’un des points forts d’Alma est son moteur de recherche avec filtres et tris qui permet une rapidité d’accès à l’information. »

De nombreuses fonctions sont implémentées pour l’imbrication : adaptation de la séquence de coupe pour tenir compte des zones de chauffe, optimisation des découpes en coupe commune, réduction du risque de collision de la tête en raison du basculement d’une pièce découpée, etc. Les pièces imbriquées sont mémorisées avec leur séquence de coupe et peuvent être réutilisées à tout moment. De plus, les portions de tôles non découpées et stockées sont proposées en priorité par le logiciel lors d’une nouvelle imbrication avec les mêmes caractéristiques (matière, épaisseur, revêtement).

Almacam permet en outre de définir des faces de référence, ce qui permet d’interdire tout amorçage ou positionnement de micro-jonctions. Une fonction de destruction du squelette paramétrable est également disponible.

Chaque découpe réalisée est automatiquement répercutée sur Clipper afin d’assurer un suivi au plus près des stocks matière.

Deviser avec pertinence et rapidité

« Alma nous a proposé Almaquote dont les temps de coupe sont interfacés avec le devisage. Pour le devis, nous savons où nous mettons les pieds avec la part matière, la part découpe et les autres centres de frais. En phase de négociation, vous savez sur quels curseurs jouer pour passer. »

« Almaquote donne des indications de temps de coupe très fiables en fonction des matières, épaisseurs et imbrications dès l’élaboration du devis en se basant sur les données machines. Toutes les données machines de l’entreprise sont en effet intégrées au logiciel » appuie Régis Lacroix d’Alma. Le logiciel tient compte des caractéristiques différentes (puissance, vitesse des axes, etc.) des deux lasers afin d’adapter le devis à la machine choisie pour la découpe. Les centres de frais comme la soudure ou le débit sont paramétrés via les retours d’expérience de l’atelier.

Outre la précision des devis, c’est leur rapidité de réalisation qui est très appréciée par l’entreprise. Rappelons que Jérôme Olivier et Jean Claude-Fringand n’ont qu’une expérience récente du métier et que des devis mal ajustés auraient pu compromettre la réputation et la rentabilité de l’entreprise : « Il faut taper juste : si l’on tape trop fort on est discrédité, et si l’on tape trop bas, l’habitude est prise » résume Jean Claude-Fringand. Auparavant, il était nécessaire de sonder les opérateurs laser pour apprécier, par exemple, la matière consommée en fonction de l’imbrication. Aujourd’hui, la réponse fournie par Almaquote en liaison avec Almacam est instantanée, automatique et juste. Et tout ceci se fait en liaison avec l’ERP sans nécessité de ressaisie fastidieuse.