Ce reportage aurait très bien pu s’appeler Métal Industries à la rencontre de Métal Industrie. Mais ce clin d’œil aurait masqué le vrai sujet de l’article : le cas d’une entreprise qui, brique par brique, a renforcé son équipement logiciel pour en faire un outil de productivité au même titre qu’une nouvelle machine. Et ceci dans un esprit Industrie du Futur.

Métal Industrie est née suite au rachat de la société

Manchinox et son intégration au groupe Bâti Access (qui comprend également les sociétés

Cuivrinox , serrurerie décorative et

Atelier d’Usinage Technique. Manchinox avait une activité de chaudronnerie haut de gamme et disposait d’une machine laser. Le groupe était alors constitué de 3 sociétés spécialisées en tôlerie et agencement décoratif et a souhaité constituer un pôle dédié au laser. C’est donc en 1993 que Métal Industrie est née avec une équipe de trois personnes dans un atelier de 300 m2 pour répondre aux besoins en matière de découpe du Groupe, en particulier sur des tôles de finition, du poli miroir, du brossé.

L’activité de l’entreprise a accéléré en 2011 lors de son déménagement dans un atelier de 2000 m2 et des investissements dans des machines de découpe semi-automatisées, ainsi que dans des presses plieuses haut de gamme. Avec 17 personnes, l’entreprise tourne en 3 x 8 et la part du Groupe dans son chiffre d’affaires est passé à 2%. L’arrivée de nouvelles machines et l’intégration de nouvelles technologies, ainsi que la formation du personnel ont étendu le champ des possibilités : «

Nous partons de la découpe laser et proposons des prestations de pliage technique. Nous disposons également de capacités en mécano-soudure TIG ou MIG et nous intégrons l’ébavurage pour des finitons de qualité. Nous transformons chaque année environ 2800 tonnes de matières premières principalement l’inox, l’acier et l’aluminium pour des épaisseurs de 0,5 à 25 mm. Nous sommes capables de traiter de la pièce unitaire jusqu’à des séries de 10.000 pièces » précise Vincent Glatre, le jeune et dynamique Responsable du site.

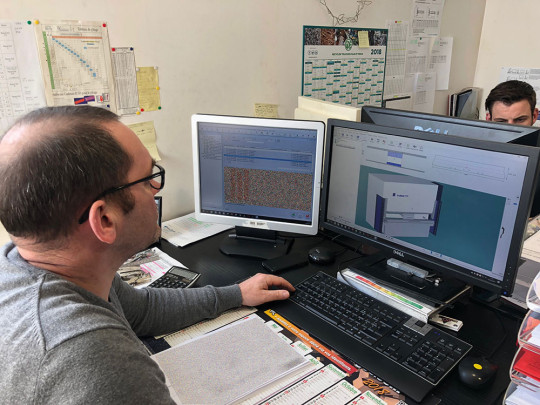

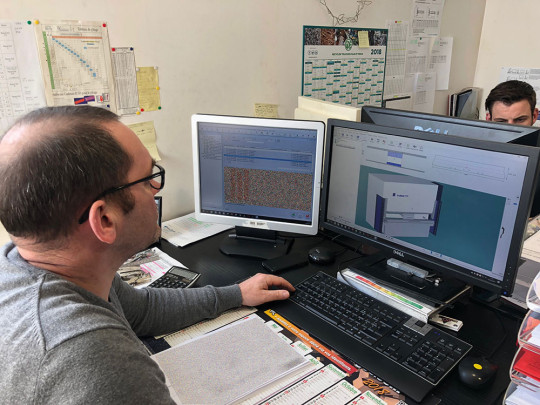

Franck Henry, chargé d’affaires, utilise le module Radbend pour le pilotage de la presse plieuse Trumpf

Franck Henry, chargé d’affaires, utilise le module Radbend pour le pilotage de la presse plieuse TrumpfPremière étape : la découpe

Sur les premières années de l’entreprise, le personnel utilisait les logiciels vendus avec les machines. S’ils ont donné satisfaction pour des problématiques courantes, l’entreprise s’est trouvée confrontée à une commande suffisamment compliquée en termes de programmation que le logiciel du constructeur ne permettait pas de solutionner. « Nous avions obtenu le marché pour la fourniture de paniers à pain d’une forme assez particulière au restaurant de la Tour Eiffel. Le logiciel du constructeur de la machine laser nous proposait une solution qui engendrait plus de débouchures que de pièces sur la tôle. Nous avons dans l’urgence consulté plusieurs prestataires et les premiers essais avec le module d’imbrication Radnest nous ont permis d’honorer la commande dans les délais impartis.

Au-delà de la résolution de notre problème d’imbrication, nous avons constaté une réduction de 10% des temps de découpe grâce à l’optimisation de la programmation » se souvient Vincent Glatre.

La prise en main de ce nouveau logiciel fut assez rapide, notamment grâce aux automatismes du logiciel capable de prendre en compte les technologies machines pour optimiser l’imbrication dans une logique d’économies de matière première et d’accroissement de la productivité.

Seconde étape : le chiffrage

Comme beaucoup d’entreprises, Métal Industrie réalisait ses chiffrages sur un tableur avec des feuilles de calcul mises au point en interne. En 2013, elle décide de simplifier ses procédures en intégrant le logiciel de chiffrage Radquote de Radan. Développé à la base dans une logique d’atelier de tôlerie chaudronnerie dont il maîtrise avec finesse les différentes technologies (poinçonnage, découpe laser, plasma, oxycoupage ou jet d’eau, pliage, soudure ou encore peinture), le logiciel intègre la prise en compte de toutes les autres données nécessaires à un chiffrage précis et fonctionnel (études, transport, etc.). Raquote offre une grande souplesse de paramétrage pour s’adapter aux aux spécificités de chaque entreprise.

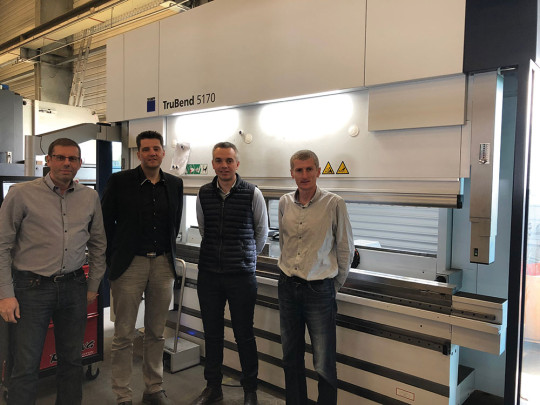

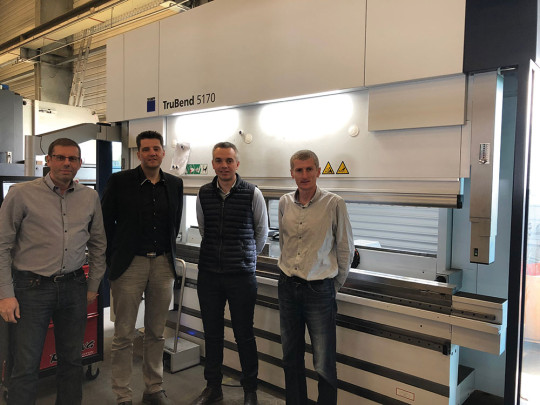

De gauche à droite devant la presse plieuse Trumpf, Michel Magréault de Radan, Christophe Mas de WorkPLAN, Vincent Glatre de Métal Industrie et Jean-Yves Nimmegeers de Vero Software

De gauche à droite devant la presse plieuse Trumpf, Michel Magréault de Radan, Christophe Mas de WorkPLAN, Vincent Glatre de Métal Industrie et Jean-Yves Nimmegeers de Vero SoftwareTroisième étape : le pliage

En avril 2017, profitant de l’arrivée d’une presse plieuse Trumpf de dernière génération (modèle 170 tonnes, 3 mètres avec contrôle d’angle), Métal Industrie a complété sa suite logicielle Radan par l’acquisition du module Radbend. Il s’agissait de poursuivre la logique de programmation hors-ligne des différentes machines de l’atelier afin de détecter d’éventuels problèmes avant le passage sur machine. Radbend dipose des données sur la machine et son environnement (type de CN, nombre d’axes, type de butées, outillages, etc.). Le pliage est simulé afin d’en vérifier la faisabilité (absence de collision avec la machine ou les outillages). La majorité des pièces bénéficient d’un processus automatisé. Dans le cas où un problème est détecté, le logiciel assiste l’utilisateur pour sa résolution.

L’opérateur n’a ainsi plus qu’à appeler le programme, et à suivre les différentes étapes de la visualisation 3D affichée sur la commande numérique, à commencer par le positionnement correct des outils, pour réaliser la séquence de pliage en toute sécurité. «

Radnest nous apporte un gain de temps appréciable qui nous permet de plier beaucoup plus de pièces que si l’opérateur était obligé de gérer sa programmation au pied de la machine, sans compter les erreurs » constate Vincent Glatre. «

Une fois le fichier client passé dans Radbend, nous récupérons le développé pour la découpe. »

Pour Michel Magréault, Directeur Commercial de Radan CFAO, «

si les entreprises sont aujourd’hui bien équipées en logiciels pour la découpe, rares sont les tôleries qui programment les plieuses hors ligne. La performance, la rapidité et la qualité du logiciel Radbend permet s’assurer la chaine numérique pour l’industrie 4.0 »

Chez Métal Industrie, avec Radan et WorkPlan, l’industrie du futur est en marche aujourd’hui (2/2)