Les normes traitant de la sécurité dans le domaine de la robotique et des systèmes automatisés sont en passe de modifier de façon importante la conception des robots et des systèmes de sécurité pour les installations robotisées.

Aujourd'hui, sécurité rime avec plus de barrières de protection, plus de boutons d'arrêt d'urgence, plus d'équipements permettant d'éloigner au maximum l'homme de la machine. Ces concepts sont restrictifs, très chers et souvent lourds à mettre en oeuvre.

Les projets de norme ISO 10-218 parties 1 et 2 (la partie 1 concernant la conception robot sera en application à partir du second semestre 2006), introduisent de nouvelles fonctionnalités qui vont permettre une évolution importante des produits robots et introduire de nouveaux concepts d'intégration dans les ateliers.

Une des évolutions majeures est l'utilisation de logiciels «certifiés » pour les fonctions de sécurité qui étaient jusque là, remplies uniquement par des solutions matérielles.

ABB propose un nouveau concept pour la sécurité des installations

Cette évolution offre de nouvelles possibilités qui auront un impact important sur l'environnement de production et l'interface de sécurité entre l'homme et la machine. ABB travaille sur des produits et des fonctionnalités spécifiques liés à la sécurité pour son armoire de commande robot l'IRC5 et développe un nouveau concept appelé « SafeMove »

Le concept SafeMove d'ABB permet de mettre en oeuvre différentes possibilités qui ont un impact direct pour les utilisateurs en terme de coût ou/et en terme de temps.

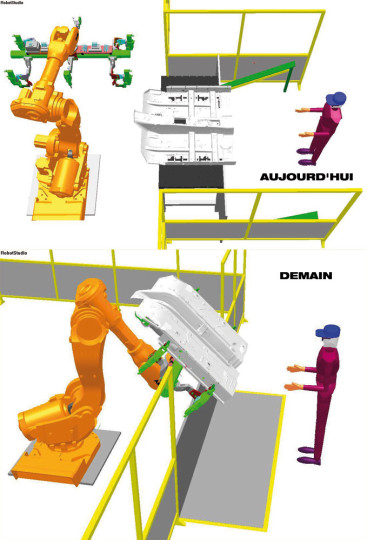

Exemple n°1 : Chargement direct dans le préhenseur du robot (photo)

Ceci permet d'éliminer le posage et son outillage et de gagner du temps de cycle en gardant le même mode de marche au lieu de devoir attendre que l'opérateur soit sorti de la zone critique pour repasser en mode automatique et remettre sous-tension les moteurs du robot.

Exemple n°2 : Vitesses différentes du robot en fonction de la proximité de l'opérateur

Dans ce cas la vitesse du robot est adaptée en fonction de la distance robot - opérateur : la vitesse est réduite lorsque l'opérateur rentre dans la zone de proximité et le robot s'arrête lorsque l'opérateur entre dans la zone critique. Les avantages sont les suivants :

- Pas de changement de mode de marche d'où moins de temps perdu dû à un arrêt accidentel

- Réduction de la surface au sol en éliminant les équipements de sécurité traditionnels.

Ces évolutions demanderont du temps pour leur mise en oeuvre dans les ateliers de production. ABB en tant que leader en Robotique a pour mission d'expliquer et de former les intégrateurs et les utilisateurs à comprendre ces évolutions et à les mettre en application.