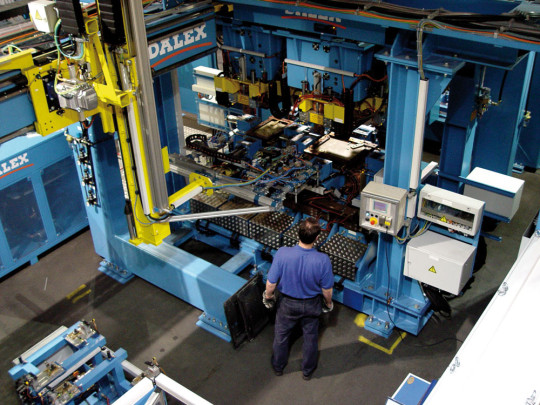

Cette ligne de soudage complète pour la fabrication des dossiers des voitures particulières a rejoint les ateliers de la société ATY Automotive & Industrial Components GmbH qui travaille sur l'Audi A4.

Le planning était serré, mais au mois de septembre 2006 la nouvelle installation de soudage complète pour la fabrication des dossiers a été mise en service chez ATY. Cette installation très automatisée fabrique des structures de dossiers pour environ 330 000 véhicules par an. L' installation, avec une puissance consommée de 7 000 kVA, se compose de six stations enchaînées sur une surface de base d'environ 26 mètres sur 9. Les pièces sont soudées par la technique du soudage par résistance et dusoudage à l'arc et contrôllées de manière optique.

Cette installation est, à ce jour, la plus grande jamais développée par Dalex pour ses clients.

Elle est basée sur une technologie, que la société a déjà implantée avec succès pendant la production du modèle Passat de Volkswagen en 2005. Lors de toutes les opérations de soudage par résistance, Dalex utilise la technique servomotrice de commande et de réglage de son partenaire technologique Cosytronic.

Le cycle de soudage est le suivant :

- la Station 1 soude les cadres au moyen de deux pinces de soudage par résistance en version C. Les deux pinces soudent tour à tour.

- la Station 2 assemble les cadres avec les tôles. L'ensemble est transmis automatiquement par un système de manutention à deux axes à la Station 3.

- la Station 3 réalise les soudures par bossages à points multiples s?effectuent par huit têtes de 4 t de force motrice utilisant la technolgie Servotronic. La presse à haut rendement soude 340 bossages en 35 secondes. Au maximum, 52 bossages peuvent être réalisés en un passage.

- la Station 4 : le soudage par pince s'effectue sur une unité à coordonnées. Le système de manutention livre les pièces à la Station 5

- sur la Station 5, plusieurs pièces additionnelles sont alimentées manuellement et soudées par six robots utilisant la technologie MAG.

- la Station 6 contrôle les joints au moyen d'un système laser optoélectronique, avant que les pièces ne soient déposées pour le laquage.

Toutes les données relatives à la qualité de chaque pièce sont enregistrées et mémorisées sur le poste de commande et evaluées selon les besoins.