C’est lors de la première journée du club utilisateur, initiée par Valk Welding spécialiste des solutions d’automatisation de soudage, que Vincent Arnauld, Directeur de la société MTS (Mécanique Tôlerie Serrurerie) et Yvon Galiu Responsable de production ont présenté leur démarche de robotisation qui a débuté en 2005 pour s’achever en 2011. Le passage du soudage manuel au soudage robotisé ne s’improvise pas.

La société MTS a été créée en 1975 par Monsieur Consoli puis reprise en 1995 par l’actuel dirigeant Emmanuel Paragot. De 1995 à 2006, 75% de l’activité de la société était consacrée à la sous-traitance en découpage-emboutissage à 75%. Les 25% restant étaient dédiés à des produits développés et fabriqués par l’entreprise : des galeries pour différents types de véhicules.

A partir de 2003, afin d’être accompagnée dans ses choix de politique industrielle, la société a fait réaliser une étude par un cabinet spécialisé dans la stratégie d’entreprise qui a conclu que l’activité galeries devait être un axe de développement.

Aujourd’hui la société compte 51 personnes et a réalisé un chiffre d’affaires de 5,3 millions d’euros en 2011 et de 6 millions pour 2012. MTS possède deux sites : le premier pour la fabrication à Châteauneuf en Thymerais et le second, inauguré en 2011, est dédié à la logistique (stocks de galeries et emballage automatique) à Dreux.

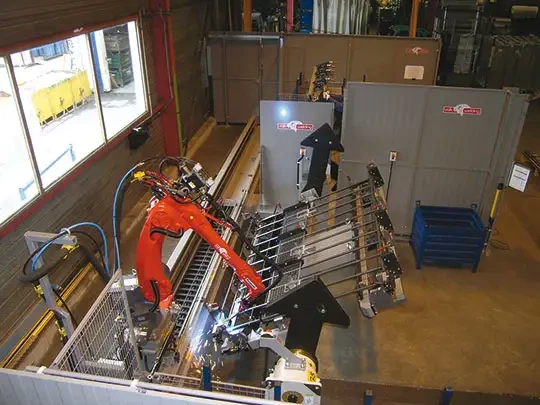

Grâce à une bonne préparation de son investissement, MTS a pu monter en puissance beaucoup plus vite (Photo Valk Welding)

Grâce à une bonne préparation de son investissement, MTS a pu monter en puissance beaucoup plus vite (Photo Valk Welding)

L’entreprise a choisi de concevoir les galeries dès la sortie des nouveaux modèles des constructeurs d’automobiles et d’utilitaires. «

Nous travaillons rarement sur cahiers des charges des constructeurs : cela nous est arrivé deux fois seulement depuis le lancement de cette activité, alors que nous avons déjà développé plus de 95 modèles de galeries différents. Par contre, nous faisons le nécessaire à postériori pour faire référencer nos nouveautés chez les constructeurs » précise Vincent Arnauld.

Les galeries développées par MTS sont en acier galvanisé et en aluminium. Ce sont des produits mécano-soudés en une ou deux parties et qui peuvent êtres montés en concession (en 1h - 1h30). «

Nous proposons des solutions finalisées à notre clientèle principalement constituée d’artisans » ajoute Vincent Arnauld.

MTS, référencée chez de nombreux constructeurs, propose des packs très complets (Document MTS)

MTS, référencée chez de nombreux constructeurs, propose des packs très complets (Document MTS)

Parmi les nouveautés arrivées récemment sur le marché, on notera par exemple une galerie munie d’un rouleau arrière pour faciliter le chargement, d’un spoiler à l’avant pour éviter les sifflements, d’un passage de marche au milieu de la galerie afin de marcher en toute sécurité sur le véhicule et d’une échelle de porte arrière. Ce pack permet à MTS de se différencier de ses concurrents pour lesquels tout est proposé en option, ce qui n’est pas forcément économique pour le client final.

Automatisation, rationalisation, robotisation

Avec le développement de cette activité, le référencement chez plusieurs constructeurs (Fiat, Ford, Opel, Peugeot-Citroën, Volkswagen) avec des contrats annuels ou pluriannuels et des changements de méthodes de fabrication, le niveau d’activité a été en progression constante et a permis d’envisager la robotisation du soudage.

Le référencement dans le panel des constructeurs fut un élément essentiel pour la progression de l’activité : en effet, il a permis de multiplier par 4 le potentiel d’équipement des véhicules utilitaires pour les constructeurs concernés.

Les premiers investissements se sont portés sur le début du process de fabrication : la première vague d’investissement a eu lieu en 2006 avec le sciage, l’encochage, l’écrasement et le cintrage automatique du tube qui étaient des opérations manuelles auparavant. Ces nouvelles capacités ont permis de gagner des contrats avec des constructeurs.

L’entreprise en a profité pour revoir la conception de ses gammes : «

notre réflexion s’est portée ensuite sur la création de modules standards afin d’en finir avec des fabrications spécifiques pour chaque véhicule. Nous avons, par exemple, standardisé les pattes de fixation pour pouvoir automatiser. Nous souhaitions également supprimer la sous-traitance qui, avec la croissance de notre entreprise allongeait le process de fabrication, augmentait les en-cours, et pouvait créer des problèmes de rupture de stock sur certains composants ou bien des problèmes de qualité. » insiste Vincent Arnauld.

Fin 2010, l’équipe de MTS a franchi le premier cap vers l’installation de la première cellule de soudage robotisé avec l’établissement du cahier des charges qui prenait en compte les dimensions des produits (jusqu’à 1,70 de large jusqu’à 4 mètres de long), les quantités, la répétabilité, les problèmes d’accès, les passages de torche, etc.

Trois sociétés ont été consultées avec des échanges très poussés pour notamment bien dimensionner le tonneau du robot ou les forces des moteurs. Par ailleurs, le prototypiste a réalisé un bilan des points de soudure réalisés manuellement pour s’assurer qu’une torche robotisée à l’encombrement plus important serait capable de les réaliser.

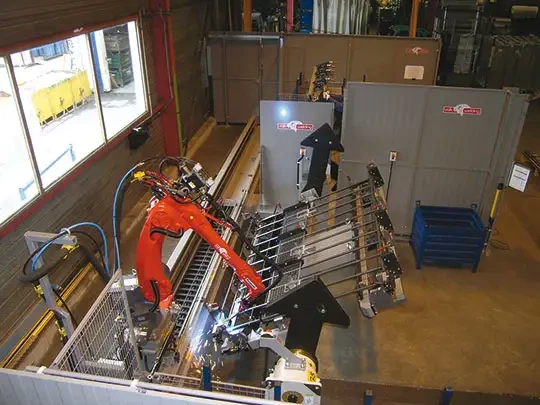

L’opérateur prépare prépare en temps masqué le serrage des pièces pendant que le robot soude. (Photo Valk Welding)

L’opérateur prépare prépare en temps masqué le serrage des pièces pendant que le robot soude. (Photo Valk Welding)

Dès 2009, les responsables du projet ont visité des salons professionnels qui présentaient des solutions de soudage robotisé et a également visité des sites industriels pour tirer partie d’expériences vécues. «

Cette phase nous a fait prendre conscience qu’au-delà du robot, il est important d’avoir un outillage bien adapté. C’est à partir de là que nous avons pris conscience que nous n’avions pas toutes les compétences dans la société et nous avons donc pourvu un poste de technicien robotique » ajoute Vincent Arnauld.

Autre étape cruciale dans le projet, la réalisation d’un business plan pour vérifier la faisabilité économique. L’entreprise a ainsi été amenée à comparer les coûts entre l’ancien process et la fabrication robotisée pour déterminer le délai du retour sur investissement.

D’ultimes tests ont été réalisés avec des éprouvettes pour s’assurer que le robot permettait d’atteindre les qualités requises par l’entreprise. Ceux-ci ayant été positifs, l’entreprise s’est attelée à la conception 3D de l’implantation du robot et de son environnement.

En amont, la cellule reçoit les différents composants : tubes encochés et formés, ceintures cintrées et pattes de fixation prêtes à rentrer dans le cycle de fabrication. L’entreprise a cherché à réduire au maximum la distance entre ses stocks de composants placés dans des wagonnets et l’opérateur afin d’éviter les manipulations et déplacement inutiles. A chaque changement d’équipe, les opérateurs s’assurent du bon positionnement et du remplissage de ces stocks. Ces éléments sont positionnés à une hauteur d’1,10 m pour réduire la fatigue des opérateurs.

Accédez à la seconde partie du reportage avec en particulier

la programmation hors ligne de la cellule de soudage