Sous l\'appellation gestion du soudage, Kemppi inclut des points importants comme : qualité, productivité, gestion de parc et intégration du soudage dans les autres phases de la fabrication métallique.

Les équipements de soudage les plus récents font office de plateforme de collecte et d’analyse de toutes les données de production relatives au soudage. La prise de décision est facilitée par la connaissance des faits réels, et les performances globales de l\'activité de soudage en sont améliorées. Grâce à sa structure modulaire, le système peut être adapté spécifiquement pour répondre à toutes les situations.

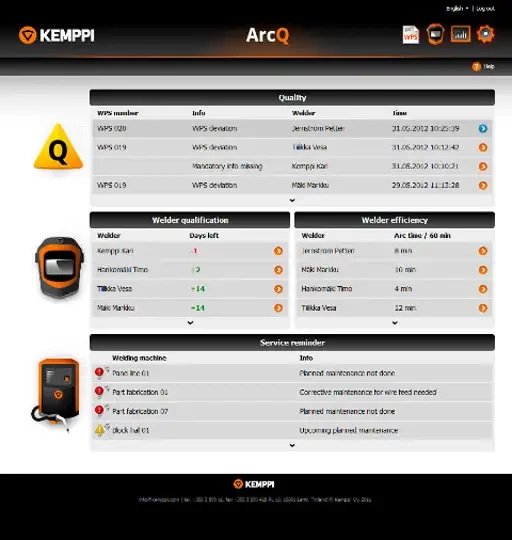

Le système ArcQuality, ou \'ArcQ\', représente

un moyen facile et complet de s’assurer que les soudeurs sont qualifiés et que toutes les spécifications de mode opératoire de soudage sont suivies. Le système reporte automatiquement et en temps réel les cas de non-conformité. Il peut également

anticiper les besoins d’entretien et collecter des informations destinées à la documentation de la qualité, assurant ainsi la traçabilité jusqu’au niveau de chaque soudure individuelle. Les gains de productivité découlent de l’amélioration de la qualité et de l’efficacité des tâches de soudage, du contrôle automatisé et de la collecte plus rapide et plus facile de la documentation du projet.

Les essais non destructifs (NDT) des raccords soudés sont une phase très importante, cependant les informations résultants ne sont pas suffisamment fiables concernant la qualité de la soudure. C’est pourquoi il est également im-portant d’appliquer des mesures de contrôle afin de s’assurer que l’utilisation des méthodes de travail sont correctes ainsi que la qualification des soudeurs. La solution ArcQuality a été développée pour répondre à ces besoins. Adap-tée à toutes les entreprises qui font appel au soudage, elle repose sur les critères de base énoncés dans les normes de gestion de la qualité de soudage, qui constituent la pierre angulaire de l’industrie manufacturière de haute qualité :

- Le soudeur doit disposer de qualifications professionnelles valides couvrant tous les besoins du travail de soudage ;

- Des modes opératoires de soudage qualifiés doivent être respectés lors du travail de soudage ;

- La maintenance régulière des équipements doit être planifiée de manière systématique ;

- Les cas de non-conformité doivent être signalés et résolus ;

- Les détails de chaque soudure doivent être traçables.

La solution ArcQuality peut être adaptée à de nombreux besoins. Si nécessaire, les informations d’identification sous forme de code-barres (code d’identité du soudeur, numéro du descriptif de modes opératoires de soudage et numéro pour les lots de métal d’apport) peuvent également être collectées pour créer une documentation Qualité détaillée du travail. La traçabilité spécifique pour chaque soudure est possible lorsque, en plus des informations ci-dessus, un code-barres unique pour chaque travail de soudage est lu par le système. Toutes les lectures de code-barres sont horodatées, de sorte que le moment exact des différentes actions peut être identifié. La collecte, le transfert et le stockage de la documentation qualité est dans le système du client et sont toujours conçus et mis en œuvre en fonc-tion des besoins spécifiques dans le cadre du projet ArcQuality du client.

Le système permet des économies évidentes en automatisant une partie considérable du travail manuel fastidieux comprenant la collecte, l’interprétation et le stockage des informations destinées à la documentation qualité. Par ailleurs, le contrôle de la production devient ainsi plus facile, grâce à l’existence d’enregistrement précis de tous les évènements (qui a fait quoi et quand). Par exemple, dans les cas d’un projet offshore important et difficile, la collecte des données nécessaires à la documentation de la qualité peut souvent constituer un goulot d’étranglement qui pro-voque des retards dans les inspections et les essais non destructifs. Il n’est pas parmi de débuter les inspections avant d’avoir recueilli, vérifié et stocké toute la documentation spécifique des soudures dans le cadre de la documentation du projet.

Le rapport permet de visualiser clairement le ratio de temps à l’arc et les déviations par rapport aux valeurs ciblés. Le ratio de temps à l’arc exprime le rapport entre le temps de fonctionnement de l’arc et le temps total consacré au travail de soudage. C’est une mesure importante de la productivité, mais il ne permet pas d’évaluer l’effet d’autres facteurs influant sur l’efficacité des travaux de soudage, tels que le temps de réglage, le temps d’inactivité ou les temps d’arrêt. C’est pourquoi l’une des nouvelles fonctionnalités qui seront intégrées à l’avenir au système ArcQuality permettra au soudeur de signaler facilement le temps passé à une autre chose que le soudage proprement dit. Des informations détaillées sur le travail de soudage sont par exemple utiles pour trouver le moyen de réduire les délais de production.

Le système ArcQuality est structurellement très simple. Il se compose de dispositifs de lecture équipés d’une interface utilisateur et reliés sans fil et à un logiciel de « reporting » basé sur le Web. Il est possible de connecter au système des équipements de soudage ne provenant pas de Kemppi, par l’intermédiaire d’un dispositif de détection d’arc.

On notera que toutes les données recueillies par le système sont transmises à Kemppi, ce qui peut poser des problèmes de confidentialité.