Depuis sa mise sur le marché en 2005, le procédé CMT (Cold Metal Transfer) a révolutionné la pratique de l'assemblage thermique. Ce troisième anniversaire est l'occasion de faire un bilan qui se révèle très positif. De nombreux utilisateurs de l'industrie de transformation des métaux font confiance au procédé "à froid" en raison de ses multiples avantages : un pontage des écartements nettement plus important, moins de déformations thermiques et un résultat quasiment sans aucune projection, voilà les caractéristiques qui le distinguent des procédés traditionnels. Bien plus qu'une simple extension du soudage MSG existant, le procédé CMT offre de nouvelles solutions pour résoudre les problèmes techniques dans le cadre du soudage et du brasage.

Les résultats des perfectionnements supplémentaires mis en place depuis 2005 sont exceptionnels: le réglage a été affiné et, avec un mouvement de fil réversible jusqu'à 90 Hertz, il améliore encore le transfert de matière et le pontage des écartements. Ainsi, la vitesse de travail est accrue et le contrôle du matériau et de l'adduction de chaleur est encore plus précis.

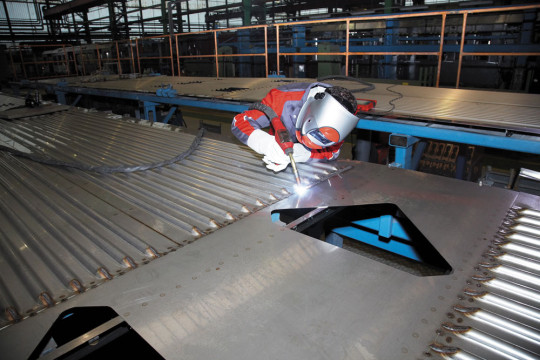

Étant donné que les pièces usinées ne présentent quasiment aucune projection, les travaux de finition mécaniques très onéreux ne sont plus nécessaires. Il est donc possible de supprimer les manipulations intermédiaires et la redondance du contrôle qualité. Un soudage sans défaut dès les premières étapes permet d'optimiser le rythme de travail et, partant, de soutenir les efforts en faveur d'une fabrication présentant une grande fiabilité de procédé.

L'utilisateur peut également mieux profiter des autres principales caractéristiques du CMT, à savoir l'adduction de chaleur réduite et le pontage d'écartements plus importants. En fonction des situations pratiques spécifiques, il peut combiner ces avantages de manière ciblée et les adapter aux exigences constatées. Ce procédé innovant est donc particulièrement adapté lorsqu'une grande précision est nécessaire. Grâce à la coupure de l'arc électrique à commande électronique, la pièce reste froide et mieux protégée contre les dégagements de chaleur.

Quant au pontage d'écartements plus importants, il est particulièrement intéressant par exemple lorsque la taille des interstices à souder varie. Des écartements variables de 0 à 3 mm peuvent ainsi être pontés. En outre, il faut rappeler que le CMT permet aussi de réaliser des liaisons tôle épaisse - fine ainsi que des assemblages de matériaux "difficiles", fortement alliés.

Grâce aux avantages proposés, les concepteurs de Fronius ont réussi à franchir de nouvelles étapes avec ce procédé et ont notamment mis l'accent sur la numérisation. Les principales différences entre le procédé CMT et les procédés numériques à arc court traditionnels sont les suivants: mouvement du fil intégré dans la régulation du processus, génération et coupure ciblées de l'arc électrique et égouttement précis sans projection. L'interaction extrêmement complexe entre la commande de l'arc et le mouvement du fil-électrode est assurée par la commande électronique.