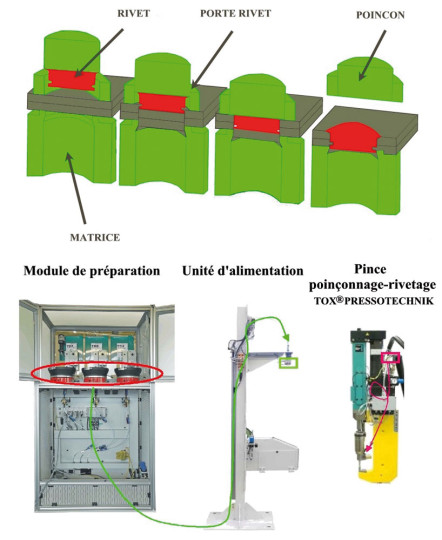

TOX PRESSOTECHNIK et le fabricant de rivets KerbKonus ont développé de concert le procédé innovant du poinçonnage-rivetage à rivet plein qui se traduit aujourd'hui en une technique de production fiable. Dans ce cadre TOX PRESSOTECHNIK a développé les équipements nécessaires à l'implantation et à la production, KerbKonus développant son programme de rivets pleins pour diverses applications. Le comparatif effectué entre la technique d'assemblage avec rivet creux et celle avec rivet plein démontre une dérive du côté matrice pour le rivet creux alors qu'aucune dérive n'est constatée pour le rivet plein tant du côté poinçon que matrice avec comme résultat géométrique une surface quasiment plane des deux côtés assemblés. En outre, avec le rivet plein la déformation de la pièce assemblée est réduite à un minimum et jusque 4 tôles peuvent être assemblées au lieu de 3 maxi pour le procédé avec rivet creux.

Le poinçonnage-rivetage à rivet plein convient particulièrement pour l'assemblage de tôles à haute et très haute résistance avec résistance à la traction supérieure Rm = 1600 MPA alors que le poinçonnage-rivetage à rivet creux ne convient que pour l'assemblage de tôles avec des résistances allant jusqu'à Rm = 800 MPA. Dans tous les cas d'assemblage par le poinçonnage-rivetage à rivet creux il faut aussi tenir compte de limitations d'emploi en fonction de la situation d'assemblage ?mince et épais? et ?dur et mou?.

Du point de vue conception et construction ainsi que production, le poinçonnage-rivetage à rivet plein présente des avantages à tout point de vue. Par exemple, pour le rivetage de familles de pièces avec un diamètre de rivet de 5 mm, il devient performant en raison des largeurs de portée d'environ 14 mm, alors que pour le procédé à rivet creux il faut compter sur 30% de surface de plus. De plus, le procédé du rivet plein permet des épaisseurs de tôles à partir de 1 mm du côté matrice, alors que pour le rivet creux elles sont plus importantes. Enfin, pour un assemblage fiable et sûr il faut une matrice dédiée et optimisée pour le procédé à rivet creux afin d'éviter les risques de détérioration. Le procédé à rivet plein résiste aussi mieux aux variations d'efforts et de dureté des tôles avec une forme de matrice identique.