La maîtrise d’une technologie, l’envie de faire un travail varié et le goût du risque sont autant d’atouts pour créer son entreprise. Il reste à trouver le bon moment pour se lancer. Désirant tourner le dos à une situation trop chaotique chez son employeur, Stéphane Jouffroy a franchi le cap en 2004.

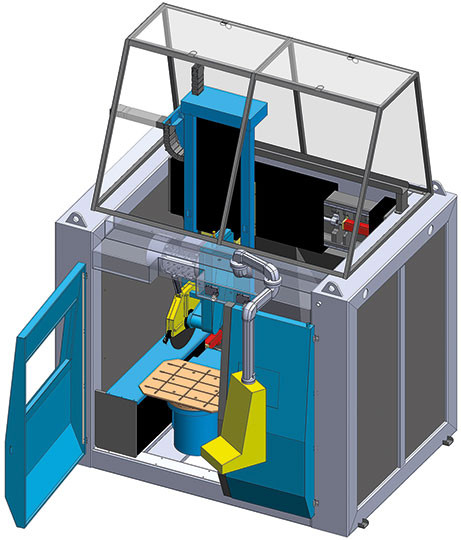

De gauche à droite : évolution de la tronçonneuse à meule sous arrosage destinée au débit de pièces en acier principalement traitées HURRICANE 3555 M. La première a été réalisé pour un client allemand en collaboration avec Acroloc en 2005. Le dernier modèle, élaboré en 2014, l’a été pour FESTO Shanghai. L’ergonomie et la sécurité pour l’opérateur ont été mieux prises en compte. C’est plus qu’une tronçonneuse, c’est une machine-outil au service du tronçonnage

De gauche à droite : évolution de la tronçonneuse à meule sous arrosage destinée au débit de pièces en acier principalement traitées HURRICANE 3555 M. La première a été réalisé pour un client allemand en collaboration avec Acroloc en 2005. Le dernier modèle, élaboré en 2014, l’a été pour FESTO Shanghai. L’ergonomie et la sécurité pour l’opérateur ont été mieux prises en compte. C’est plus qu’une tronçonneuse, c’est une machine-outil au service du tronçonnage

Stéphane Jouffroy, co-fondateur de l’entreprise a croisé la route du tronçonnage à l’occasion de sa formation d’ingénieur par apprentissage : il avait alors intégré l’entreprise RGA, fabricant français connu de tronçonneuses. Satisfaite de son travail, l’entreprise décida après les trois années de formations de l’embaucher et lui confia la gestion de la production et le chiffrage des machines spéciales. «

C’est à ce moment que j’ai compris que j’étais attiré par le spécial qui nécessite de faire preuve de créativité et d’ingéniosité afin de répondre précisément à la demande d’un client. » se souvient-il. Malheureusement, la société RGA connaissait des difficultés importantes qui ont entraîné à quelques années d’intervalles deux dépôts de bilan et deux reprises de l’entreprise. Ces circonstances particulières, qui ne permettaient pas le développement serein des produits ont amené progressivement Stéphane Jouffroy à réfléchir à la création d’une entreprise pour valoriser son savoir-faire.

«

J’ai senti en 2004 que les besoins de l’aéronautique allaient croître considérablement et que l’utilisation de matières très dures comme l’Inconel et autres matériaux à base de nickel, allait laisser une place pour des technologies de coupe complémentaires à l’enlèvement de copeaux traditionnel (scie à ruban, fraise-scie). »

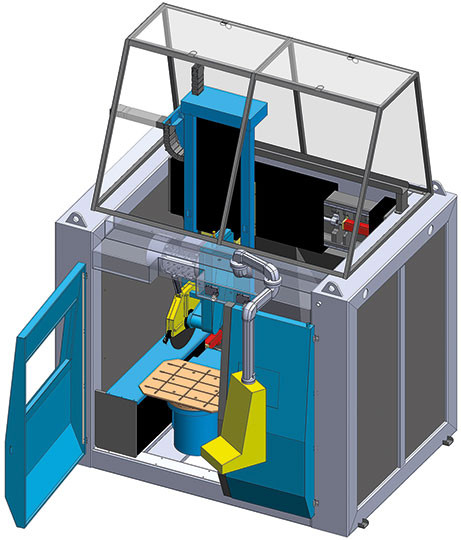

Dernier né de la gamme de centres de tronçonnage CNC à meule à sec, le modèle 6030 est en cours de finalisation pour une livraison en août 2015 dans le groupe Alcoa. Il sera utilisé pour le dégrappage des moules de fonderie

Dernier né de la gamme de centres de tronçonnage CNC à meule à sec, le modèle 6030 est en cours de finalisation pour une livraison en août 2015 dans le groupe Alcoa. Il sera utilisé pour le dégrappage des moules de fonderie

Il s’est alors rapproché de Guy Dutruc, gérant de Proj’Indus, bureau d’études savoyard avec 25 ans d’expérience dans la machine spéciale qui dessinait en partie les machines de RGA sur la base de ses cahiers des charges, pour créer Coup’Indus le 26 mars 2004.

La répartition des rôles est depuis lors restée la même : Stéphane Jouffroy s’occupe de la prospection commerciale et détermine précisément avec le client ses besoins. Sur cette base, le travail de conception de la machine est confié à Proj’Indus. Stéphane Jouffroy reprend la main pour la fabrication, la livraison et la mise en route. «

Nos machines sont fabriquées en France, et plus précisément en Savoie, qu’il s’agisse d’usinage, de chaudronnerie, de traitement de surface, de traitement thermique ou de mise en peinture. Plusieurs partenaires participent au montage, au câblage ou la programmation des machines. Il ne nous reste plus ensuite qu’à régler les derniers détails de mise au point avant la réception client. »

Point important qui témoigne de la philosophie de l’entreprise : grâce à un chiffrage maîtrisé validé par le client, Coup’Indus préfère travailler avec des entreprises de confiance et ne cherche pas le moins disant systématique. Ce partenariat régulier avec des entreprises locales lui offre une garantie quand à la qualité, au délai de réalisation du travail demandé et à la réactivité.

Dès la création de la société, afin d’assurer le démarrage de l’activité, il a été décidé d’importer et de distribuer une gamme de scies à ruban qui pourrait constituer un volant d’activité suffisant et récurent en complément des machines spéciales. C’est ainsi que la société a noué un accord avec le spécialiste tchèque du sciage : Pilous. Ce dernier fabrique une large gamme de scies à ruban, de la machine manuelle à la machine à commande numérique en versions archet ou colonnes.

Un partenariat solide avec un revendeur allemand de machines-outils, la société Acroloc, a permis de développer la gamme de tronçonneuses sous arrosage. Acroloc dispose d’un carnet clients prestigieux avec de nombreuses entreprises d’envergure internationales. Parmi eux, Festo, qui a la particularité de concevoir et équiper toutes ses usines étrangères directement de l’Allemagne. Via Acroloc, Coup’Indus a pu placer ses premières tronçonneuses à meule et lui en a depuis livré plus d’une dizaine.

De son côté, Stéphane Jouffroy est parvenu à placer directement sa première machine spéciale chez Snecma HAL pour leur usine indienne à Bangalore.

Depuis l’entreprise, en direct ou au travers ses revendeurs étrangers, à vendu des machines dans d’autres groupes multinationaux comme Volkswagen ou Caterpillar pour équiper des usines parfois dans des pays très éloignés de sa base tels que le Brésil, Singapour, l’Inde ou encore la Chine !

Tronçonneuse STROM 359 destinée au dégrappage de barreaux de fonderie dans le milieu médical. Un étau à déplacement électrique latéral permet de séparer les prothèses médicales (6 à 8) de leur barreau d’attache sans reprise. Solution développée pour un fondeur Français

Tronçonneuse STROM 359 destinée au dégrappage de barreaux de fonderie dans le milieu médical. Un étau à déplacement électrique latéral permet de séparer les prothèses médicales (6 à 8) de leur barreau d’attache sans reprise. Solution développée pour un fondeur Français

A l’heure actuelle Coup’Indus est parvenue à développer des gammes qui ont une base standard et qui sont adaptées aux besoins du client : Hurricane est la gamme de tronçonneuses à meule sous arrosage, Storm, celle des tronçonneuses à meule à sec, Wind celle des tronçonneuses à fraise-scie à plaquette carbure ou HSS, Tornado, celle des centres de tronçonnage numérique à sec ou sous arrosage (version Lab) et Slide, celle des machines de tronçonnage avec avance longitudinale pour la découpe de plaques. Les centres de tronçonnage 5 axes de Coup’Indus ont une philosophie qui se rapproche de celle d’une machine-outil.

Récemment, un autre produit est venu rejoindre les gammes de tronçonneuses : Twister, des tourets de finition pour le meulage, le brossage, etc. Ils viennent souvent en complément des machines de tronçonnage. Fidèle à son habitude, l’entreprise n’a pas souhaité développer une gamme de produits basiques : il s’agit de tourets qui comportent des spécificités telles qu’un arrêt d’urgence, un frein électronique de broche, ou encore des contacts sécurisés.

Onze ans après la création de l’entreprise Stéphane Jouffroy et Guy Dutruc peuvent constater que leur projet de marier le tronçonnage aux machines spéciales a pleinement réussi, même s’ils regrettent de manquer de temps pour explorer encore plus de nouveaux territoires : «

Nous avons mis l’accent ces dernières années sur le dégrappage de moules de fonderie. Les dernières fonderies qui restent sur le marché français utilisent la technologie de la cire perdue et travaillent principalement des matières dures ou complexes sur des pièces à forte valeur ajoutées (aéronautiques ou médicales) où seule la découpe par meule abrasive est possible. Nous avons livré un centre de tronçonnage par an depuis 2012, le dernier en 2014 l’a été pour Snecma. Celui-ci était destiné au marquage et à la découpe d’anneau de turbine en Inconel. Depuis le début de l’année, nous avons finalisé plusieurs machines de prélèvement de pièces fusionnées réalisées en fabrication additive. Ce sont des scies à ruban que nous avons adaptées aux besoin d’un fabricant de machines pour la fusion laser directe de métal. » Coup’Indus ne manque décidément aucune des tendances technologiques du moment !

Coup'Indus a déménagé dans de nouveaux locaux début 2015

Coup'Indus a déménagé dans de nouveaux locaux début 2015

Début 2015, Coup’indus a changé de locaux afin d’intégrer le montage, le câblage et la mise au point sur son site afin d’être plus encore plus réactif dans la phase de production.