Lors du salon Blech, Salvagnini a mis en avant les systèmes de récupération d’énergie KinEtic intégrés aux nouvelles générations de machines.

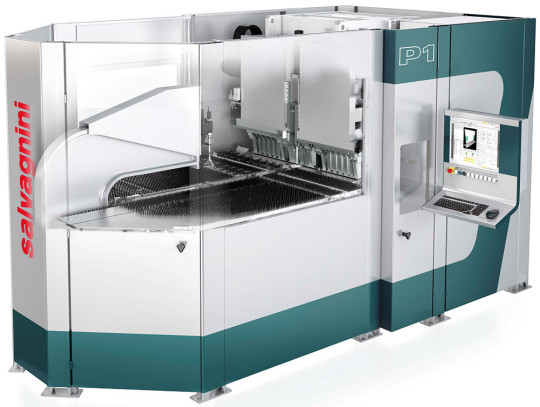

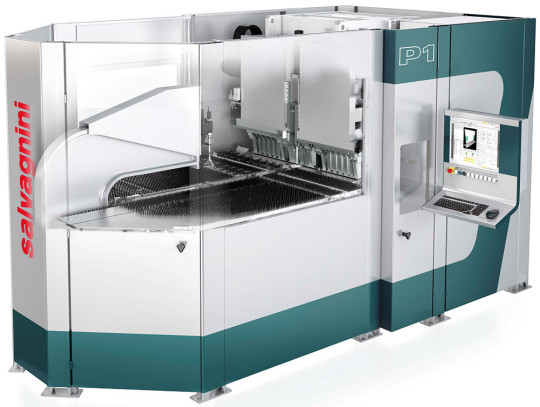

Au centre du stand Salvagnini sur Euroblech se trouvait une machine qui au premier abord pourrait paraître déconcertante chez un constructeur connu pour ses lignes FMS : il s’agissait de la présentation en avant-première de la nouvelle panneauteuse P1 dont l’originalité se situe notamment au niveau de ses capacités : une longueur de pliage de 1250 mm pour des épaisseurs maximales de 12/10ème.

Serge Bourdier, Directeur Commercial de Salvagnini France, insiste sur le fait que «

ce n’est pas une mini-panneauteuse, c’est du pliage repensé avec une cinématique appropriée. »

La panneauteuse électrique P1 répond aux besoins économiques de la fabrication de pièces en tôle jusqu'à 1250 mm de large et 12/10è d'épaisseur. (Photo Salvagnini)

La panneauteuse électrique P1 répond aux besoins économiques de la fabrication de pièces en tôle jusqu'à 1250 mm de large et 12/10è d'épaisseur. (Photo Salvagnini)

Quel diagnostic amène un constructeur à lancer une machine aux capacités en apparence limitées ? Serge Bourdier répond «

que la P1 est issue d’une analyse statistique de nos équipes : avec l’accord de nos clients, nous avons pu analyser l’utilisation de leurs panneauteuses pour en tirer des données sur les dimensions les plus utilisées en production. Nous avons constaté qu’une gamme importante des pièces fabriquées ne dépassait pas les 1250 mm et les 12/10ème en épaisseur. »

Salvagnini ne s’est pas contentée de réduire la taille de la machine. Tout a été adapté en résistance mécanique pour que cette machine délivre ce que l’on est en droit d’attendre d’elle en capacité de pliage, de contre-plis ou d’inversions de plis, en nouvelles solutions de pliage.

Contrairement aux autres modèles de la gamme Salvagnini, aux capacités plus importantes (jusqu’à 32 axes, dont seulement 3 hydrauliques pour la presse et le groupe de pliage pour des raisons de puissance et de vitesse) et qui utilisent une technologie hybride (électrique/hydraulique), la panneauteuse P1 est 100% électrique, une technologie bien éprouvée chez le constructeur.

Une nouvelle cinématique a été développé pour la P1 : le serre-flan a un déplacement vertical et le groupe de pliage a une cinématique complètement révolutionnaire. Pour Serge Bourdier, la machine offre «

toutes les possibilités d’une panneauteuse avec, en complément, de nouvelles possibilités comme celle de pouvoir fabriquer des pièces de petites tailles de manière économique. La lame supérieure de pliage est capable d’aller chercher derrière un pli et de faire un contre pli très faible du fait de l’encombrement repensé des composants. »

Dernier avantage, c’est une machine monobloc : «

on la pose, on la branche, aucun montage ou réglage n’est nécessaire » conclut Serge Bourdier. Les premières livraisons auront lieu en mai 2013.

Toujours dans le domaine du pliage, Salvagnini a présenté sa gamme de presses plieuses électriques E3 dotées d’un nouveau contrôle numérique à interface tactile sur écran de 21’’ développé grâce à l’expérience interne.

«

La découverte du monde de la presse plieuse, avec le rachat de Mecos en 2009, nous a fait prendre conscience des importantes marges de progression en matière de contrôle sur ce type de machine. Les commandes numériques traditionnelles des presses plieuses sont très éloignées en termes de fonctionnalités et d’interface utilisateur de ce que nous avons pu développer pour nos systèmes classiques (S4, P4 ou découpe laser) » précise Serge Bourdier. «

L’expérience et le savoir-faire de Salvagnini en matière de logiciel ont permis, par exemple, de faire évoluer la précision d’une presse plieuse : nous sommes descendu à une précision ± 1 micron pour le positionnement du tablier d’où une excellente répétabilité. »

Autre nouveauté en pliage, la presse plieuse B3 KinEtic (à récupération d’énergie) que Serge Bourdier présente comme «

une nouvelle gamme. Pour les tonnages importants, nous proposions jusqu’à présent la plieuse hydraulique B2 standard. Avec cette nouvelle génération de machine, nous sommes face à la quintessence du savoir-faire Salvagnini en matière de pilotage et de gestion de l’hydraulique. » Au lieu d’avoir un moteur hydraulique, cette presse plieuse est équipée d’un moteur brushless sur chaque vérin. Le besoin d’huile s’en trouve fortement réduit, par exemple sur une machine de 220 t, on passe de 600 litres à 2 x 50 litres. De plus, on évite le vieillissement prématuré de l’huile et des électro-vannes car le brushless gère un choix de débit ou de pression en fonction des vitesses souhaitées. Les économies d’énergie sont également au rendez-vous puisque le constructeur annonce une consommation de 0,7 kW en standby, soit une économie de 70% par rapport à une machine hydraulique conventionnelle. Le nouveau principe « Direct Drive » issu des Panneauteuses permet d’obtenir une meilleure éfficience et des gains importants en termes de vitesse (250 mm/s aussi bien descente que remonté du tablier), puissance, précision de ± 2,5 microns ce qui est un atout important pour la qualité des angles, consommation et réduction du bruit.

Plusieurs options sont proposées par Salvagnini pour cette B3 KinEtic : système d’outils type Promecam ou Wila avec bridage manuel ou hydraulique, nouveau contrôleur d’angle AMS avec deux caméras laser, pliage en 3 points via le contrôle du bombage sans contrainte sur le choix des matrices.

En matière de FMS Salvagnini a choisi de présenter une ligne compacte composée d’une poinçonneuse-cisaille S4Xe couplée à une panneauteuse P4Xe.

Dans le domaine du poinçonnage, la S4Xe de nouvelle génération se distingue en particulier par une diminution de l’énergie consommée de 40% par rapport à un modèle équivalent sorti il y a deux ans, ainsi que par des vitesses de fonctionnement plus élevées.

La ligne comprenait aussi une panneauteuse P4Xe nouvelle version avec serre-flans électriques, liée à la poinçonneuse cisaille S4Xe via 4 fonctions disponibles sous la forme d’un module optionnel qui gagne en compacité par rapport à 4 modules séparés : l’extraction et l’empilage, le retournement, le chargement automatique et le chaînage des 3 fonctions pour le transfert. Cette solution permet d’utiliser de une à quatre fonctions selon les besoins de la production, par exemple en cas de déséquilibre de charge entre les deux machines.

Enfin, dans le domaine du laser fibre, Salvagnini, qui avait été le premier constructeur à s’engager dans cette voie depuis déjà 4 ans, abandonnant progressivement les sources CO₂, a montré une évolution de sa machine de découpe laser fibre L5 avec une source de 4 kW «

ce qui donne une offre polyvalente en complément des sources de 2 et 3 kW pour découper aussi bien de l’acier de 20 mm d’épaisseur que de l’inox de 8/10 ème sans réglage particulier. Nombreux sont nos clients utilisant par exemple la même lentille depuis 1 an sur une L3 ou L5. Nous avons maintenant un grand recul sur la stabilité des paramètres. ». La machine peut recevoir tous les dispositifs d’automatisation tels que : chargement/déchargement double table, chargement automatique, déchargement à peigne ou déchargement avec triage. La fibre n’est plus une technologie du futur mais la solution du présent.