Prima Power avait choisit cette année de présenter un FMS sur son stand à Euroblech, ce qui n’avait pas été le cas depuis plusieurs années. Le but de l’opération était de montrer aux visiteurs les dernières évolutions de son concept de fabrication automatisée adapté au lean manufacturing.

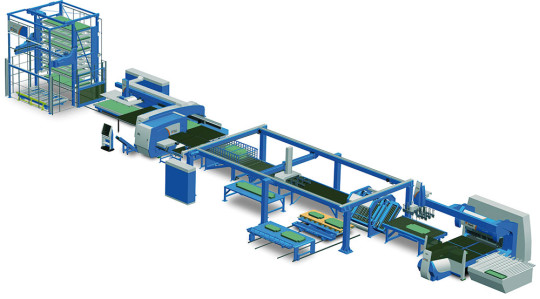

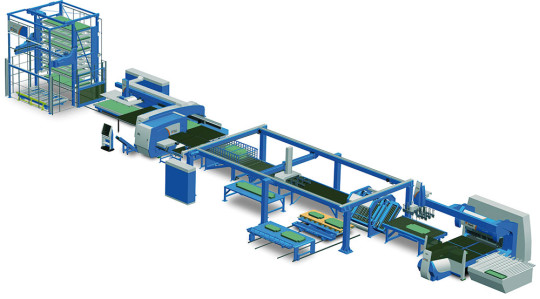

Exemple de configuration d’une ligne PSBB en direct, c’est à dire avec un alignement des fonctions de poinçonnage et pliage. La version présentée sur Euroblech était en Z (décalage de l’axe de la poinçonneuse et de la panneauteuse), donc plus courte mais plus large. (Photo PrimaPower)

Exemple de configuration d’une ligne PSBB en direct, c’est à dire avec un alignement des fonctions de poinçonnage et pliage. La version présentée sur Euroblech était en Z (décalage de l’axe de la poinçonneuse et de la panneauteuse), donc plus courte mais plus large. (Photo PrimaPower)

Pour l’occasion, Prima Power avait pris comme exemple de fabrication des servantes à tiroirs de formats variables dont le design avait été adapté à une production entièrement automatisée. «

C’est à la base un produit client qui était assemblé à l’aide de 50 points de soudures et 25 vis. Aujourd’hui, ce produit, après ré-étude en poinçonnage comme en pliage automatique, ne comporte plus que 8 vis utilisées pour les tiroirs et pour les roulettes. » précise Christophe Berquet, Directeur commercial de Prima Power France. «

La ligne produit une servante en kit, prête pour la livraison et le montage à la main. »

Servante type fabriquée sur la ligne flexible de tôlerie exposée à Euroblech. (Photo BG)

Servante type fabriquée sur la ligne flexible de tôlerie exposée à Euroblech. (Photo BG)

Pour démontrer la souplesse de sa ligne Prima Power avait organisé une fabrication par pièces unitaires des différents composants de la servante : tiroir 1, tiroir 2, tiroir 3, côté droit, côté gauche, le fond, etc. En fin de ligne, l’opérateur recevait donc une servante complète prête à l’assemblage. Toute la production correspondant à une commande client, il n’y a pas de stock intermédiaire et les délais de fabrication sont extrêmement courts.

Pour en assurer la fabrication, Prima Power avait choisi une ligne composée d’un magasin de stockage à deux tours type Combo qui alimentait le combiné entièrement électrique pour le poinçonnage-cisaillage de nouvelle génération Shear Genius. Les pièces découpées étaient récupérées par un système de triage et un robot d’alimentation type PSR vers le centre de pliage automatique Express Bender. La dénomination de cette ligne compacte est PSBB, abréviation de poinçonnage, cisaillage, stockage provisoire et pliage. La ligne est servo électrique, à part une fonction auxiliaire de la cellule de pliage automatique. La consommation d’électricité est basse et les coûts de maintenance beaucoup plus bas qu’avec la technologie hydraulique. Les lignes FMS Prima Power sont modulaires et peuvent intégrer différents types d’architectures (par exemple en intégrant un système de retournement de pièces ou un stock tampon) et de technologies (par exemple le laser). Prima Power propose ses services en manière d’organisation des lignes pour gérer des flux variés de matières et de pièces, en prenant en compte les entrants, sortants, intermédiaires tout en préservant l’évolutivité de la ligne FMS.

L’utilisation d’une telle ligne FMS serait difficile sans un pilotage performant. Christophe Berquet insiste sur «

l’aspect intuitif et automatique de la gestion informatique de l’ensemble. »

Via une connexion ERP existante, l’automatisation est poussée très loin depuis les commandes de matière, l’alimentation du magasin, l’imbrication, la distribution des pièces, etc. Différents concepts sont possibles depuis la gestion de production entièrement automatique avec contrôle de la performance, le reporting, les interfaces intuitives et conversationnelles pour les opérateurs, etc.

Concernant l’interface opérateur Christophe Berquet évoque le fait que «

l’opérateur ne gère plus de queue de travail (un enchaînement de programmes) mais une liste de tâches. Ce qui veut dire que l’opérateur va être averti de manière graphique et visuelle, avec des codes couleurs de toutes les opérations qu’il aura à faire dans la journée ou dans la semaine avec des horaires prédéfinis en fonction de la programmation. On peut travailler avec des horizons variables pour une durée de production jusqu’à 48 heures. L’opérateur saura à la minute près quand il devra changer la matière, de programme, d’outils ou encore faire une intervention de maintenance. » Notons que la gestion informatique permet de lier de manière intuitive un programme de pliage et un programme de poinçonnage car les deux opérations sont généralement liées : une file de travail qui se trouve sur la poinçonneuse va être directement l’esclave de la file de travail qui va se trouver sur le centre de pliage, le tout étant géré de manière intermédiaire par le robot central qui va redistribuer le flux pièces.

La machine de découpe à plat Platino a été présentée pour la première fois avec une source fibre 3kW. (Photo PrimaPower)

La machine de découpe à plat Platino a été présentée pour la première fois avec une source fibre 3kW. (Photo PrimaPower)Un laser fibre 3 kW pour découpe à plat

Autre machine exposée sur le stand, la machine de découpe laser pour pièces planes de type Platino avec son fameux bâti monolithique en position arrière, marque de fabrique de Prima Power équipée d’une source laser fibre de 3 kW.

Cette source permet la découpe de contours complexes dans l’inox, l’acier, le bronze ou le cuivre.

Le constructeur propose pour cette gamme trois types de sources en fonction des applications : le CO₂ de 2500 à 5000 W, la fibre en 2000 et 3000 W et le Slab 2500 W.

La conception de la machine permet d’avoir accès à la machine sur 3 côtés, ce qui est pratique en cas de chutes de pièces, de prototypage ou de contrôle visuel, ainsi que pour la maintenance.

La tête de Platino Fibre est équipée d’une seule lentille de focalisation appropriée à n’importe quel besoin de production et d’un axe focal à dynamique élevée. L’entretien est facile et rapide grâce au système de cartouche pour le changement de lentille et au changeur automatique de buse, optionnel. Le système de protection de collisions (SIPS) protège la tête de la machine en cas de collision avec des pièces ou des montages. Avec la commande optique de précision (OPC) l’alignement de buse est rapide, simple et parfait.

Presse plieuse servo électrique eP. (Photo PrimaPower)

Presse plieuse servo électrique eP. (Photo PrimaPower)Presse plieuse servo électrique eP

Dernière nouveautés présentée, la presse plieuse servo électrique eP dont la construction en bâti arcade assure une meilleure rigidité.

La productivité n’est pas compromise par la grande sécurité pour l’opérateur grâce au système ‘Block Laser’ de Lazer Safe qui permet d’atteindre le point de basculement de la vitesse à seulement 2 mm de l’outil. Les caméras numériques du Block Laser assurent à la fois la sécurité de l’opérateur et le contrôle d’angle. En comparaison avec d’autres systèmes de sécurité ou même avec les machines sans système de sécurité, le système Block Laser peut économiser jusqu’à 2 secondes ou plus par cycle.

Cette gamme existe en trois versions : 55 t x 2 m, 105 t x 3 m et 135 t x 3 m.

Green Means

A travers toutes ces nouveautés, Prima Power a souhaité mettre en avant son concept de ‘Green Means’ qui combine productivité, précision, souplesse et fiabilité en respectant les aspects écologiques.

Ce concept va au-delà du simple passage de l’hydraulique à l’électrique. Pourtant ce saut technologique a déjà permis de réduire très fortement ou totalement selon les machines la consommation d’huile. Les progrès de l’électrique ont également permis de ramener, par exemple, la consommation électrique d’un combiné de poinçonnage cisaillage à 5 kWh à pleine charge contre 40 pour les premiers modèles. Il a également entraîné une baisse des coûts de maintenance.

La production à la commande élimine les stocks intermédiaires, réduit les surfaces au sol nécessaires pour la production, élimine certaines opérations de manutention, etc.

De plus, la programmation facile et l’excellente précision des machines éliminent les pertes de production.

Mais la vision de Prima Power va encore au-delà : c’est également par une réflexion en amont sur le design des produits, comme l’a montré l’exemple de la servante, permet également d’atteindre ces objectifs.

Le développement durable, «

c’est aussi tout simplement, fabriquer des pièces de haute qualité aux moindres coûts » conclut Christophe Berquet.