Avec son nouveau bâtiment, sa nouvelle ligne automatisée de tôlerie Amada, STSM se dote de nouveaux moyens et de nouvelles ambitions, pour proposer une offre complète du travail de la tôle et tube à tous ses donneurs d’ordre.

Cette double inauguration a, comme il se doit, accueilli de nombreuses personalités, parmi lesquelles, de gauche à droite : MM Tagaki (AMADA), Jean-Robert Maignan (STMS), Jean Arthuis (Sénateur et Président du Conseil Général), Claude Voisinne (STMS) et Gilles Bajolet (Amada).

Cette double inauguration a, comme il se doit, accueilli de nombreuses personalités, parmi lesquelles, de gauche à droite : MM Tagaki (AMADA), Jean-Robert Maignan (STMS), Jean Arthuis (Sénateur et Président du Conseil Général), Claude Voisinne (STMS) et Gilles Bajolet (Amada).

STSM (Société de Tôlerie et de Service Mayennais), entreprise de sous-traitance en tôlerie industrielle a inauguré son nouveau bâtiment le 13 décembre 2012. Les deux dirigeants Jean-Robert Maignan et Claude Voisinne ont accueilli, en présence de Nicole Bouillon, Maire du Genest St Isle et Conseillère Générale, Jean Arthuis, Sénateur et Président du Conseil Général, ainsi que Dominique Gilles, représentant Madame le Préfet.

La présence de ces représentants de l’Etat se justifiait particulièrement. En effet, le déménagement de l’entreprise ne s’est pas fait son initiative, mais parce que l’ancien bâtiment se trouvait sur le tracé de la future ligne LGV Bretagne-Pays de Loire. Elle a donc été contrainte de déménager du fait d’un accès rendu quasiment impossible pendant les travaux de la ligne LGV et d’un risque d’altération du bon fonctionnement des machines après les travaux. On a coutume d’évoquer les difficiles relations entre la puissance publique et les PME, mais la Direction de STSM a tenu saluer la collaboration active des élus, des pouvoirs publics et RFF qui leur ont permis de concrétiser la faisabilité de leur déménagement sur leur nouveau site.

D’une superficie de 9410m², contre 5600 m² auparavant, sur un terrain de 4,5 hectares le nouveau bâtiment accueille non seulement la partie administrative mais également trois ateliers : un pour les machines un pour la soudure et un pour la logistique.

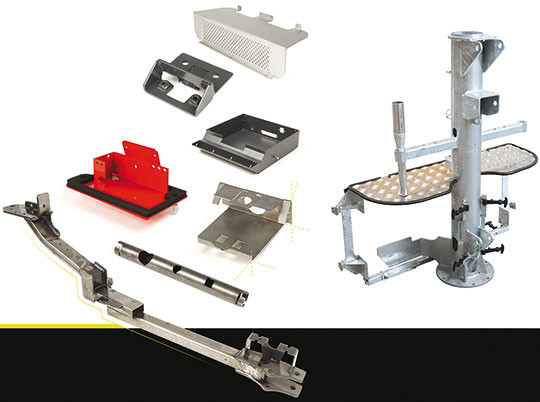

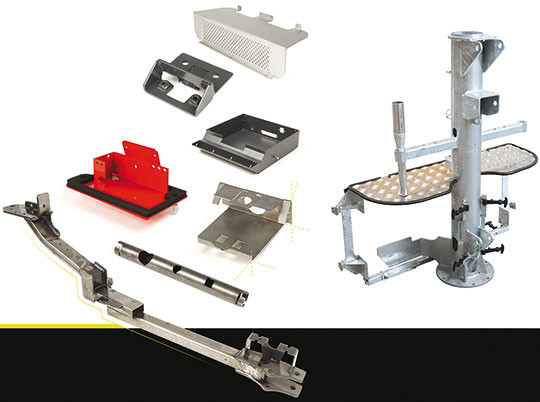

STSM réalise toutes pièces (simples ou complexes) à partir de tôles et tubes en acier, aluminium ou inox : prototypes, petites, moyennes et grandes séries. (Photo STSM)

STSM réalise toutes pièces (simples ou complexes) à partir de tôles et tubes en acier, aluminium ou inox : prototypes, petites, moyennes et grandes séries. (Photo STSM)Un savoir-faire dédié au travail de la tôle et du tube

Créée en 1994, STSM compte aujourd’hui 80 employés et est certifiée ISO 9001 et 14001. Elle livre des produits semi-finis ou finis, en petite, moyenne ou grande série. STSM est capable de réaliser et assembler des sous-ensembles complets et assure jusqu’aux tests électriques ou hydrauliques.

L’entreprise travaille essentiellement l’acier standard ou revêtu, et dans une moindre proportion l’aluminium ou l’inox. Ces matériaux sont utilisés à raison de 2000 tonnes/an pour la tôle et 1000 tonnes/an pour le tube.

STSM intervient dans de nombreux domaines d’activités : événementiel-spectacle, matériel agricole, industrie de loisirs, environnement, bâtiment, travaux publics, naval, ferroviaire, carrosserie automobile, mobilier urbain, énergie, sécurité…

Pour assurer ses fabrications, l’entreprise dispose d’un parc machines des plus complets : découpe laser, poinçonnage, pliage, cintrage, soudure manuelle ou robotisée (MIG, MAG, TIG ou par points), assemblage ou encore marquage.

Elle propose également à ses clients des services complémentaires dont la gestion du traitement de surface : peinture poudre, cataphorèse, zingage, galvanisation, etc… afin d’offrir un service complet.

Cette vue générale de l’atelier montre sur la gauche la ligne FMS Amada qui, outre le magasin de stockage de 153 palettes, comporte une machine de découpe laser, une poinçonneuse et un combiné électrique de poinçonnage-découpe laser. Sur la droite, sont traités les tubes. (Photo STSM)

Cette vue générale de l’atelier montre sur la gauche la ligne FMS Amada qui, outre le magasin de stockage de 153 palettes, comporte une machine de découpe laser, une poinçonneuse et un combiné électrique de poinçonnage-découpe laser. Sur la droite, sont traités les tubes. (Photo STSM)L’autre inauguration : la ligne Amada

Profitant de l’inauguration de ce nouveau bâtiment, STSM a présenté ses investissements les plus récent : une ligne FMS de tôlerie de 50 mètres de long Amada et la machine de découpe laser pour tubes Adige. Amada s’est associée à cet évènement par la présence de Gilles Bajolet, Directeur Général d’Amada SA France et de Monsieur Takagi, Senior Managing Director d’Amada qui avait fait spécialement le déplacement du Japon.

La ligne FMS d’Amada est composée d’un magasin de stockage CSII de 153 palettes de 3 t qui alimente en automatique une poinçonneuse électrique EMZ 1500 x 3000 30 t, un combiné électrique poinçonnage découpe laser EMLZ (2,5 kW) et un laser FO (4 kW). Le magasin qui alimente les machines, récupère également les tôles usinées sur ces trois machines et une sortie matière permet d’alimenter différentes parties de l’atelier : les presses plieuses, la soudure ou la peinture.

La ligne est configurée pour une utilisation de la poinçonneuse jusqu’à 3 mm d’épaisseur, du combiné jusqu’à 6 mm d’épaisseur et du laser jusqu’à 20 mm d’épaisseur. De l’autre côté de la ligne sont positionnées les presses plieuses.

«

Même si la réflexion sur notre outil de production était plus ancienne, le changement de bâtiment a été l’accélérateur pour l’acquisition de cette ligne FMS Amada. » reconnait Claude Voisinne, Directeur Général. Le développement des capacités de production de l’entreprise ne pouvait se faire qu’en rationalisant les flux matières et en préservant les possibilités d’évolution avec une ligne modulaire. L’entreprise a également veillé à intégrer à la ligne des équipements existants comme la poinçonneuse Amada EMZ qui profite, comme les nouvelles machines de l’automatisation apportée par la ligne FMS.

Denis Beyon, responsable de l’Agence Amada de Nantes explique que «

le principe de la ligne est celui d’un train qui se déplace pour venir chercher les paquets de tôles que l’on veut usiner pour l’amener à un automatisme de transfert permettant d’alimenter les différentes machines. C’est la partie amont des machines. Une fois usinés les paquets de tôles sont ramenés par le train au magasin. Chaque machine a son système de chargement et déchargement indépendant, permettant ainsi de travailler en temps masqué. »

«

Au-delà du magasin automatisé, nous avons acquis la machine combinée EMLZ et le laser Amada. Nous avons fait le choix d’un nouveau type de machine dans notre atelier avec le combiné poinçonnage - découpe laser pour répondre à la demande des clients de contours propres et non hachurés par le poinçonnage. Dorénavant nous poinçonnons l’intérieur de la tôle et réalisons les contours avec le laser pour une finition parfaite. Nous avons supprimé la phase d’ébavurage. »

La poinçonneuse et le combiné poinçonnage-laser sont équipés d’outils de formage et de taraudage. Claude Voisinne précise «

que pour des clients, par exemple dans la climatisation, les opérations de taraudages sont réalisées sans reprises, et dans certains cas de figure, des opérations de pliage sont également effectuées, permettant ainsi d’avoir des pièces finies sans reprise. »

Le centre de découpe laser FO, est équipé du changement de buses en automatique, permettant ainsi d’enchaîner différentes matières sans intervention de l’opérateur. De plus, son système de chargement-déchargement MPF, très compact et raccordé au magasin, est le premier à avoir été installé en France.

L’entreprise aurait pu réutiliser les logiciels utilisés précédemment pour le pilotage des machines mais il a été jugé plus efficace d’utiliser la solution logicielle proposée par Amada pour avoir un environnement de travail homogène capable de piloter toutes les fonctionnalités de la ligne FMS. Le bureau des Méthodes s’assure ainsi que la ligne ne s’arrête jamais : la ligne peut fonctionner en totale autonomie la nuit ou le week-end. Le logiciel sert à établir un planning pour chaque machine et il permet la visualisation centralisée de l’état des différentes parties de la ligne à chaque instant pour s’assurer du bon déroulement des opérations alimenter la GPAO ou l’ERP ou encore envisager des opérations de maintenance. De plus, avec l’option Virtual Factory, il est par exemple possible d’indiquer un nombre de frappes maximal pour chaque outil de poinçonnage avant son réaffûtage. Enfin, au niveau de chaque machine, l’opérateur sait exactement ce qu’il a à faire au niveau des machines, du magasin et des automatismes.

La machine de découpe laser et de parachèvement de tube a permis à STSM de réintégrer des opérations précédemment sous-traitées et de simplifier certains process.

La machine de découpe laser et de parachèvement de tube a permis à STSM de réintégrer des opérations précédemment sous-traitées et de simplifier certains process.Des gains perceptibles

Même si au moment du reportage, qui a eu lieu seulement 4 mois après l’installation de la ligne, il était encore trop tôt pour faire un bilan global de cet investissement, Claude Voisinne s’est réjouit de la meilleure gestion des stocks et des flux matières : «

là où on passait 4 heures par jour, nous ne consacrons aujourd’hui que quelques minutes pour gestion et préparation matières. Notre atelier est plus fonctionnel et rapide, occupe moins d’espace et assure une plus grande sécurité aux opérateurs. »

«

Avec cette augmentation importante de nos capacités de production et nous ambitionnons d’augmenter notre chiffre d’affaires +30% dans les deux années qui viennent. »

On notera que l’implantation de la ligne a été conçue pour recevoir d’autres machines, ce qui permettra à STSM, à moyen terme d’aller encore plus loins dans la rationalisation avec le pliage automatisé.

Pour récupérer de nouveaux marchés et développer son savoir-faire, l’entreprise compte également sur une autre acquisition récente : la LaserTube d’Adige, une machine laser de découpe et parachèvement pour le tube. Cet investissement a permis de réintégrer des opérations précédemment sous-traitées et de supprimer certaines opérations de sciage-perçage réalisées précédemment par l’entreprise. Claude Voisinne indique que «

l’équipe s’est très bien adaptée à ce nouvel outil qui nous permet de sortir un produit totalement fini et qui allie rapidité et précision (1/10è). » Des cintreuses assurent, pour certaines pièces le cintrage, à rayons variable.

Denis Beyou conclue en remarquant «

qu’aujourd’hui il y a de plus en plus de petites séries à effectuer et donc de plus en plus de manipulation de matières et donc des pertes de temps. Une ligne FMS automatisée comme celle installée chez STSM optimise la gestion de la matière. »

On l’aura compris, pour une entreprise dynamique comme STSM, le problème posé par un déménagement contraint s’est transformé en une opportunité de remise à plat des procédures pour aller encore plus de l’avant.