La société KOSTAL Kontakt Systeme GmbH est la première entreprise à mettre en œuvre le nouveau centre d'usinage BZ2-S8 de Bihler. Et la première à profiter de ses performances pour la production de connecteurs tout comme de la qualité zéro défaut usuelle dans le secteur automobile.

Quand on sait qu'aujourd'hui, une voiture de milieu de gamme compte plus de 2 000 points de connexion électrique, on comprend que les systèmes de contact représentent un marché de plusieurs milliards de pièces, avec des exigences de qualité élevées. Dans une voiture moderne dotée de technologies innovantes et des derniers équipements de sécurité, les connexions de haute qualité jouent un rôle décisif. C'est précisément pour cette raison que la qualité zéro défaut est un élément clé de la philosophie de fabrication chez KOSTAL Kontakt Systeme GmbH. Cette entreprise du groupe Kostal sise à Lüdenscheid produit depuis de nombreuses années des éléments de contact de premier ordre sur des centres d'usinage BZ 2 de Bihler. «

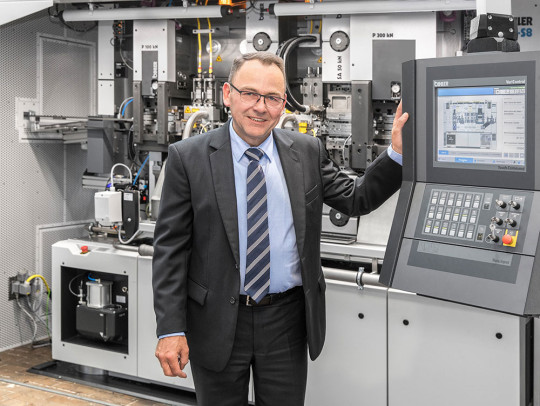

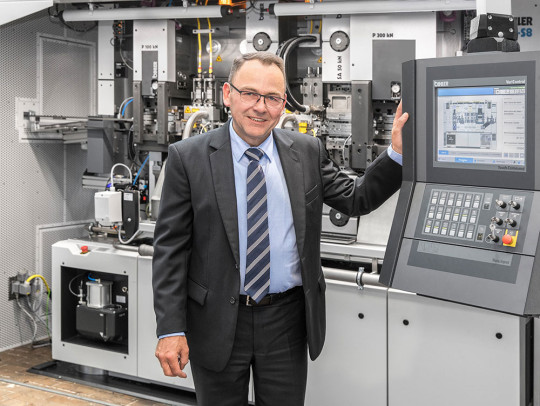

Pour pouvoir produire de manière rentable malgré des prix revus à la baisse tous les ans, nous devons dépister systématiquement les potentiels d'amélioration », explique Dipl. Ing. Wolfgang Becker, directeur de production chez KOSTAL Kontakt Systeme GmbH. «

Depuis des années, nous y sommes déjà très bien parvenus avec Bihler. Dorénavant, avec le nouveau BZ2-S8, nous poursuivrons avec succès sur cette voie. »

Pour Wolfgang Becker, directeur de production chez KOSTAL Kontakt Systeme GmbH, le BZ2-S8 constitue la base d'une production de masse d‘éléments de contact de haute qualité (Photo BIHLER)

Pour Wolfgang Becker, directeur de production chez KOSTAL Kontakt Systeme GmbH, le BZ2-S8 constitue la base d'une production de masse d‘éléments de contact de haute qualité (Photo BIHLER)Double mouvement unique en son genre

Les raisons pour lesquelles KOSTAL a opté pour cette installation basée sur une technologie à cames sont très claires : «

Nous devons produire un seul composant de haute qualité à 100 millions d'exemplaires, moyennant une reproductibilité à 100 %. Pour ce faire, l'avantage du système mécanique est absolument indéniable, car la came parcourt toujours la même montée et la même descente », comme l'explique Wolfgang Becker. «

À la différence des autres acteurs du marché, Bihler est le seul à proposer la fabrication en double mouvement par le biais des coulisseaux. Cela permet la mise en œuvre d'un processus de fabrication stable requérant un usinage synchrone dans deux plans. Les unités d'entraînement étant découplées les unes des autres, nous sommes ainsi indépendants de la vitesse, en comparaison par exemple avec l'entraînement central à excentrique de la technologie à outils progressifs. »

Souplesse, propreté et faible niveau sonore

Les autres nouvelles propriétés du BZ2-S8 entrent elles aussi en ligne de compte dans la décision d'achat de KOSTAL. Wolfgang Becker : «

Les nouveaux systèmes d'équilibrage des masses sont très efficaces et assurent un fonctionnement absolument silencieux, même à grande vitesse. » Un autre avantage est le système de lubrification par circulation entièrement encapsulé, qui supprime les contraintes d'un système de lubrification ouvert. Le BZ2-S8 a pu en outre conserver son adaptabilité côté outil, malgré d'importantes interventions mécaniques rendues nécessaires par le développement du système d'entraînement. On peut ainsi continuer d'utiliser les outils existants.

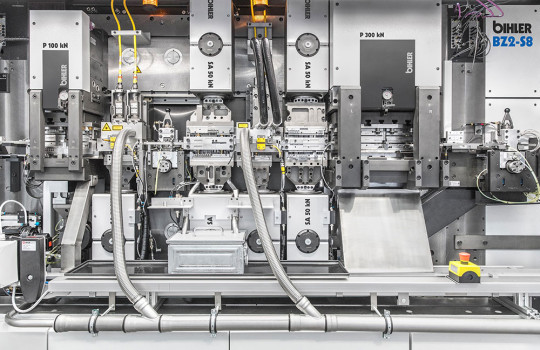

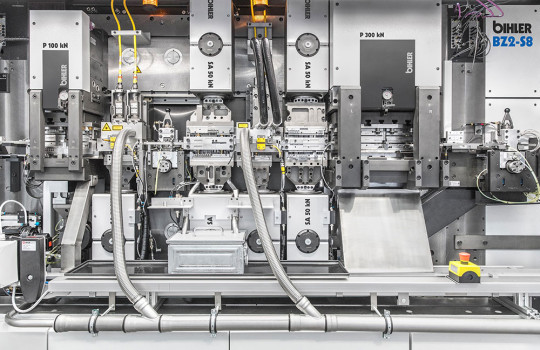

Avec ses unités d'entraînement centrales découplées, le nouveau BZ2-S8 fonctionne indépendamment de la vitesse. Les coulisseaux permettent également de produire en un double mouvement (Photo BIHLER)

Avec ses unités d'entraînement centrales découplées, le nouveau BZ2-S8 fonctionne indépendamment de la vitesse. Les coulisseaux permettent également de produire en un double mouvement (Photo BIHLER)Sécurité tous azimuts

En même temps, le BZ2-S8 satisfait aussi aux sévères prescriptions de sécurité au travail, un critère décisif pour KOSTAL dans la fabrication des connecteurs. «

Les arbres à vis sans fin de l'installation sont par ailleurs couplés mécaniquement par le biais de réducteurs à engrenages coniques », explique Wolfgang Becker. En d'autres termes : même si un moteur pas à pas vient à perdre une impulsion en haut ou en bas, la synchronisation des mouvements est encore assurée à tout moment. À cela viennent s'ajouter les nouveaux systèmes de caméras, fournissant un contrôle qualité à 100 % de chaque composant, au centième de millimètre près. Wolfgang Becker en est convaincu : «

Avec cet équipement, nous maintiendrons à l'avenir notre taux de non-conformités à 0 ppm, une valeur que nous atteignons déjà sans discontinuer depuis dix ans. » Chez KOSTAL, le nouveau BZ2-S8 est complété par le système de traçabilité éprouvé. Un laser de marquage intégré y pourvoit chaque composant d'un code contenant toutes les données d'article et de production.

Saut de performance

Avec le nouveau BZ2-S8, KOSTAL dispose en somme d'une installation haute performance personnalisée, supérieure à n'importe quelle technologie à outils progressifs. «

Par sa mécanique, le BZ2-S8 constitue une plate-forme solide pour une production de masse de haute qualité », conclut Wolfgang Becker. «

Nous sommes convaincus que nous réussirons notre prochain saut de performance avec la nouvelle installation. »